| 머시닝 센터의 구성 | ||

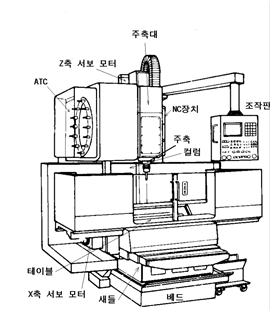

| 머시닝 센터의 장점 머시닝 센터는 공구를 자동 교환함으로써 공구 교환에 걸리는 시간을 절약해 생산 리드 타임을 단축시킨다. 또한 머시닝 센터는 면 가공, 드릴링, 태핑, 보링 작업 등을 진행할 때 연속 공정을 통해 공작물을 한 번만 고정시켜 작업을 완료한다. 추가적으로 머시닝 센터는 한 사람이 여러 대의 기계를 가동할 수 있도록 지원하는 특성을 갖추고 있어 업체 입장에서는 기계 가동에 필요한 인력 확보 측면에서 부담을 덜 수 있다. 만약 작업자가 머시닝 센터에 APC를 적용한다면, 공작물 교환에 따른 기계 정지 시간이 단축되는 효과가 발생한다. 머시닝 센터의 종류 머시닝 센터의 종류는 주축 방향을 기준으로 ‘수직형 머시닝 센터’와 ‘수평형 머시닝 센터’로 나누어진다. 수직형 머시닝 센터는 주축(공구 방향)이 수직 방향으로 이동하면서 공작물의 윗면을 가공하는 기계이다. 반면, 수평형 머시닝 센터는 주축이 수평 방향으로 구성되어 있고, 박스형(기어박스 등)의 공작물을 회전 테이블 위에 고정시키는 동시에 4면을 한 번의 세팅을 통해 가공하는 기계로, 산업 현장에서 널리 활용되고 있다. 머시닝 센터의 용도 머시닝 센터는 부품 가공과 금형 가공, 시작품 가공에 활용되는데, 부품 가공 시에는 ▲ 기어박스 ▲ 엔진 부품 ▲ 펌프 ▲ 컴퓨터 및 통신 기계 부품 ▲ 항공기 부품 등의 중품종 중량 생산에 활용된다. 또한 머시닝 센터는 금형 가공과 시작품 가공의 경우에 있어서는 ▲ 단품 생산 ▲ 복잡한 형상 가공 ▲ 고품위/고정도 가공 등의 다품종 소량 생산과 설계 변경이 빈번하게 발생하는 시작품의 부품 가공 용도로 활용된다. 머시닝 센터의 구조 머시닝 센터는 기본적으로 ▲ 구동 모터 ▲ 주축대 ▲ 베드 ▲ 새들 ▲ 테이블 ▲ 컬럼 ▲ 강전 제어반 ▲ 조작판 ▲ 서보 기구 ▲ ATC로 구성되어 있다.

주축대의 내부에서는 주축 모터와 풀리가 V 벨트로 연결되어 주축을 회전시키는데, 주축의 구멍이 테이퍼로 구성되어 있어 공구 클램핑 시 주축 중심과 공구 중심을 정확하게 일치시킬 수 있다. 베드는 고강성 유지를 지원하는데, 베드의 슬라이드 면은 마찰 저항이 극히 적은 안내면으로 이뤄져 있다. 테이블은 새들 위에 배치되어 있는데, 새들의 경우 베드 위에서 안내면의 중앙에 배치되어 있는 볼 스크류에 의해 구동된다. 조작판은 CRT 조작판으로, NC 선반과 비슷한 구조를 갖추고 있으며, 기계를 수동 조작하는 기계 조작판으로 구성되어 있다. ATC의 경우 머시닝 센터의 부속 장치로, 주축에 고정되어 있는 공구와 다음 가공에 사용될 공구를 자동으로 교환한다. ATC는 기계의 크기에 따라 ▲ 터릿형 ▲ 저장형으로 분류되며, 수십 개에 이르는 공구를 장착할 수 있다. 한편, ATC는 임의의 공구를 번호로 호출해 교환하는 랜덤 방식과 배열순으로 주축에 장착하는 순차형 방식을 공구 호출 방식으로 보유하고 있다. ATC 외에도 머시닝 센터에는 부속 장치로 APC, 절삭밥 처리 장치, 인덱스 테이블 및 로터리 테이블, 공작물 고정 장치 등이 적용된다. APC는 일감을 고정시킨 고정 지그 전체를 운반해 공작기계에 부착하고 제거하는 일을 수행한다. 절삭밥 처리 장치는 일감 가공 시 배출되는 절삭밥을 처리하는 장치로, 절삭밥을 처리함으로써 절삭밥이 누적되어 발생하는 열 변형을 사전에 차단한다. 인덱스 테이블은 머시닝 센터의 부가축으로, 공작물의 각도를 분할하는 기능을 수행하며, 수평형 머시닝 센터에서 회전 테이블과 같은 역할을 수행한다. 로터리 테이블의 경우 인덱스 테이블과 같이 부가축이지만, 각도 분할과 더불어 회전 시 이송 속도를 명령해 절삭 가공을 수행한다. 로터리 테이블은 1축 로터리 테이블과 2축 로터리 테이블로 구성되어 있다. 공작물 고정 장치는 공작물을 테이블에 고정시키는 장치인데, 사용자는 공작물 고정 장치 선정 시 위치 결정 정밀도와 반복 정밀도를 충분히 고려한 후 적용해야 한다. 이전에는 주로 치공구 등을 고정시키는 장치가 활용되었지만, 머시닝 센터에서는 여러 공작물에 폭넓게 활용하기 위한 목적 하에 기계 바이스나 볼트·너트로 구성된 범용 고정 장치가 많이 활용되고 있다. 자료제공 | 설아테크(www.quickcadcam.com) 머시닝 센터의 구성 머시닝 센터의 개요 수치제어 공작기계는 복잡한 형상의 제품을 높은 정밀도로 가공하기 위해 개발된 것으로, 그 적용 기계도 초기에는 밀링이나 보링 머신 등에 많이 적용되었으나, 최근에는 생산성 향상을 위주로 하는 수치제어선반이나 머시닝 센터와 같은 기계들에 많이 적용되고 있다. 그 중에서도 머시닝 센터(Machining Center)는 수치제어 공작기계가 낳은 새로운 기종으로, CNC 밀링에 ATC가 설치된 것을 말하며, 그 기능이 다양하다. 일반적인 부품 가공에서는 부품에 따라 차이는 있지만 보통 정면 가공, 구멍 뚫기, 보링, 나사 절삭, 연삭 등 여러 종류의 가공 작업을 필요로 하는 경우가 많은데, 이와 같이 가공의 종류가 달라질 때마다 가공에 맞는 공작기계로 부품을 옮겨가면서 가공을 하게 된다. 또, 대량 생산에서 여러 대의 전용기를 사용하여 가공할 때에도 일감을 붙였다 떼었다 하는 시간은 소요되며, 일감의 이동으로 정밀도가 낮아지는 경우가 있다. 이에 반해 머시닝 센터는 1회의 고정으로 여러 종류의 공작기계가 처리해야 할 가공의 전체 부분을 여러 종류의 공구를 자동으로 교환해 가면서 순차적으로 효율적인 가공을 함으로써 여러 가지 문제점을 해결하였다. 따라서, 오랜 시간 동안 자동 운전이 가능할 뿐만 아니라 복합 공작기계로서 자동 일감 교환 장치, 로봇 및 자동 창고 등과 함께 기계 공장 전체의 무인화 시스템을 구축하여 공장 자동화를 만드는 데 중요한 역할을 담당하는 수치제어 공작기계이다. 1)머시닝 센터의 장점 머시닝 센터는 CNC밀링 머신에 비해 다음과 같은 장점이 있다. ①수십 개의 공구를 자동으로 교환함으로서 공구 교환에 걸리는 시간을 절약하여 생산 리드 타임(lead time)을 단축시킬 수 있다. ②면가공, 드릴링, 태핑, 보링 작업등을 연속 공정으로 공작물을 한 번 고정하고 작업을 완료할 수 있다. ③형상이 복잡하고 많은 공정이 함축된 제품일수록 가공 효과가 크다. ④한 사람이 여러 대의 기계를 가동할 수 있어 인력을 줄일 수 있다. ⑤자동 일감 교환 장치(APC)를 사용할 경우 공작물 교환에 따른 기계의 정지 시간을 크게 단축할 수 있다. 2)머시닝 센터의 종류 주축의 방향에 따라 2가지 종류로 크게 나눈다. ①수직형 머시닝 센터(Vertical Machining Center) 주축(공구 방향)이 수직 방향으로 이동하면서 공작물의 윗면을 가공하는 기계로 널리 사용됨. ②수평형 머시닝 센터(Horizontal Machining Center) 주축(공구 방향)이 수평 방향으로 되어 있으며, 박스형(기어 박스 등)과 같은 공작물을 회전 테이블 위에 고정하여 동시 4면을 한 번의 세팅으로 가공할 수 있는 기계로 산업 현장에서 널리 사용된다.

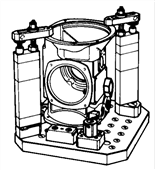

3)머시닝 센터의 용도 ① 부품 가공 : 기어 박스, 엔진 부품, 펌프, 컴퓨터나 통신 기계의 부품, 항공기 부품 등 중품종 중량 생산. ② 금형 가공 : 단품 생산이나 복잡한 형상의 가공, 고품위, 고정도 가공 등 각각의 요구에 따라 다품종 소량 생산을 하는 공작기계로 이용. ③ 시작품 가공 : 설계 변경이 빈번한 시작품의 부품 가공에 이용. 머시닝 센터의 구조 머시닝 센터의 기본 구조로는 구동 모터, 주축대, 베드, 새들, 테이블, 컬럼, ATC, 강전 제어반, 조작판, 서보 기구 등으로 나눌 수 있다.

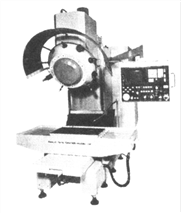

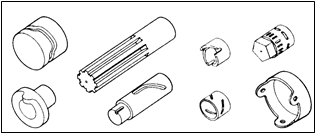

▴그림 3-1 수직형 머시닝 센터의 구조 ①베드(bed) 베드는 고강성을 유지할 수 있도록 되어 있고, 슬라이드면은 마찰 저항이 극히 적은 안내면(Linear motion guide)으로 구성되어 있다. ②컬럼(column) 컬럼은 베드 위에 부착되어 있으며, 스핀들 헤드를 지지하고 안내해 주는 역할을 하고 있다. ③주축대(spindle head) 주축대의 내부에는 주축 모터와 풀리(pulley)가 V벨트로 연결되어 주축을 회전시키며, 주축의 구멍은 테이퍼(NT40 - 7/24)로 되어 있어 공구를 클램핑(clamping)했을 때 주축의 중심과 공구의 중심이 정확히 일치되도록 되어 있다. ④테이블(table)과 새들(saddle) 테이블은 새들 위에 배치되어 있으며, 새들은 베드 위에서 안내면의 중앙에 배치된 볼 나사(ball screw)에 의해 구동된다. ⑤이송용 박스 이송용 박스는 베드 전면, 컬럼 상면, 새들 우측면의 3면에 배치되어 있다. 각 박스에는 이송용 AC 서보 모터(servo motor)가 부착되어 있어 볼 나사를 구동한다. ⑥조작판 CRT 조작판은 NC선반과 비슷하며, 기계를 수동 조작하는 기계 조작판으로 구성되어 있다. 부속 장치 수치 제어 공작 명령 정보에 의해 자동으로 운전됨에 따라 공구의 자동 교환, 일감의 자동 교환, 절삭밥(chip)의 처리 등에 대한 자동화 장치가 필요로 하게 되었다. 또, 장시간 운전을 위해서는 무엇보다도 절삭 상황의 변동과 공구의 마멸에 대처하기 위한 일감의 자동 측정, 공구의 자동 보정, 공구의 파손 검출, 공구의 수명 관리 등의 장치가 필요하게 된다. 1)자동 공구 교환 장치(ATC) 주축에 고정되어 있는 공구와 다음 가공에 사용될 공구를 자동으로 교환하는 장치이다. ATC는 기계의 크기에 따라 형식이 다른 것이 있으며(터릿형, 저장형 등), 장착할 수 있는 공구의 수도 여러 개에서 수십 개까지 있다. 공구 호출 방식은 임의의 공구를 번호로 호출하여 교환할 수 있는 랜덤 방식과 배열순으로 주축에 장착하는 순차형 방식이 있다. 자동 공구 교환 장치(automatic tool changer)는 일반적으로 터릿형과 저장형의 두 가지 방식으로 나눌 수 있다. ①터릿형(turret type) 여러 개의 공구를 공구대에 직접 설치하고 공구대를 회전시킨 후, 직선적으로 이동하여 필요한 공구를 작업 위치로 이동시키는 방법이다. 이 방식은 교환 시간은 짧으나 공구끼리의 간섭을 피하기 위해 충분한 간격을 유지해야 하며, 공구의 저장 개수가 제한적이다. 주로, CNC 선반이나 CNC 드릴링 머신, 소형 머시닝 센터 등에서 많이 이용되고 있다.

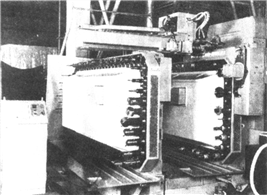

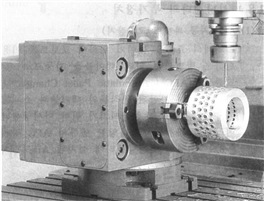

▴그림 3-2 터릿형 ATC ▴그림 3-3 저장형 ATC ②저장형(magazine type) 주축으로부터 떨어진 위치에 여러 개의 공구를 저장하는 공구 보관 매거진을 두고, 이 매거진에 내장되어 있는 공구를 교환 위치까지 이동시켜 교환 암 등을 사용해 주축에 있는 사용하던 공구와 교환하는 방식이다. 이 방식은 머시닝 센터나 다양한 종류의 부품을 가공하기 위해 많은 공구를 필요로 하는 CNC 공작기계에 많이 이용되고 있다. 그림 [3-3]은 머시닝 센터에 이용되고 있는 저장형 공구대를 나타낸 것이다. 2)자동 일감 교환 장치(APC) 머시닝 센터 등에 의해 가공되는 일감의 크기와 모양이 다양해지면 운반과 교체에 많은 문제가 있으며, 1대의 공작기계로 한 종류 또는 여러 종류의 일감을 대량으로 가공할 때에 일감이 교체될 때마다 일감과 공구의 고정 및 위치 결정(setting)에 소요되는 시간이 많이 걸린다. 그러므로 기계의 정지 시간을 단축시키기 위하여 표준형 고정 지그를 공작기계의 테이블에 직접 부착해 사용하거나, 기계 밖에서 공작물을 고정 지그에 고정하고 고정 지그 전체를 운반해 공작기계의 테이블에 부착시켜 사용하면 편리하다. 이와 같이, 일감을 고정시킨 고정 지그 전체를 운반해 공작기계에 부착하고 제거하는 일을 하는 것이 자동 일감(팰릿) 교환 장치(automatic pallet changer)이다. 3)절삭밥(chip) 처리 장치 일감을 가공할 때에 배출되는 절삭밥(chip)의 처리는 CNC 공작기계에서뿐만 아니고 범용 공작기계에서도 많은 문제점을 가지고 있었다. 특히, CNC 공작기계에서는 조작자가 항시 대기하면서 감시를 하거나, 청소를 하지 않은 상태로 공구나 일감을 자동으로 교환하면서 장시간을 연속적으로 운전하게 된다. 이러한 진행 과정에서 절삭밥(chip)이 공구나 일감을 손상시키거나, 습동면에 고착되어 고정 지그의 이동 및 설치를 방해하고 가공물의 정도를 떨어뜨리거나, 고온의 절삭밥(chip)이 다량으로 모여 많은 열을 발생함으로써 열변형을 일으키는 원인이 될 수 있다. 그러므로 이와 같은 문제에 대해 다음과 같이 상황에 따라 분류하여 대책을 세우고, 필요한 장치를 사용한다. 또, 절삭밥(chip)의 배출량이 많은 큰 공장에서는 각 기계에서 배출된 절삭밥(chip)을 칩 컨베이어로 절삭밥(chip) 통에 모으거나, 절삭밥(chip) 이송 튜브 등에 떨어지게 하여 한 곳으로 모아 공장의 환경을 청결하게 유지하는 곳도 많이 있다. ①절삭밥(chip)이 끊어지지 않고 길어져서 공구에 감기는 경우 ㉠ 공구의 형태를 변형하여, 즉 칩 브레이크 등을 사용하여 절삭밥이 길어지지 않게 한다. ㉡ 연속적으로 나오는 절삭밥을 절단 또는 유도 장치로 도중에 중단시킨다. ㉢ 프로그램을 작성할 때 간헐 이송 방식 등을 이용하여 절삭밥 생성에 변화를 주어서 길어지지 않게 한다. ②절삭밥(chip)이 습동면에 고착되거나 주위를 더럽게 하는 경우 ㉠ 공작기계의 구조를 변경하여 절삭밥(chip) 배출이 용이하게 한다. 즉, 절삭밥이 많이 쌓이는 베드를 경사 또는 수직으로 한다. ㉡ 절삭밥(chip) 커버 등을 설치한다. ③절삭밥(chip)이 공구나 일감에 부착되는 경우 ㉠ 많은 양의 절삭유를 공급하여 절삭밥(chip)이 흘러내리게 한다. ㉡ 고압의 압축 공기를 이용하여 불어 낸다. ㉢ 절삭밥(chip)이 가루(주물, 기타)로 배출되는 경우는 집진기로 흡입한다. 4)인덱스 테이블과 로터리 테이블 ①인덱스 테이블(Index table) 머시닝 센터의 부가축으로 공작물을 각도만 분할시키는 기능이다. 그림 [3-4]와 같이 원통의 공작물에 구멍을 뚫을 경우 부가축이 회전하여 구멍을 가공하는 형태의 기능을 수행하는 장치이다. 수평형 머시닝 센터의 경우 회전 테이블과 같은 역할을 하는 것이 인덱스 테이블이다.

▴그림 3-4 인덱스 테이블

②로터리 테이블(Rotary Table) 인덱스 테이블과 마찬가지로 부가축이지만 각도 분할 뿐 아니라 회전할 때 이송 속도를 명령하여 동시에 절삭 가공을 할 수 있다. 원통캠 가공이나 특수한 형상의 공작물을 편리하게 가공하는 것으로 1축 로터리 테이블과 2축 로터리 테이블 등이 있다.

▴그림 3-5 로터리 테이블을 이용한 가공 예 5) 공작물 고정 장치

▴그림 3-6 볼트·너트를 이용한 일감 고정 공작물은 각종 고정 장치를 이용해서 테이블에 고정한다. 공작물의 고정 방법은 그 좋고 나쁜 상태에 따라 가공 정밀도나 가공 능률에 커다란 영향을 끼친다. 그래서 고정 장치는 공작물의 치수, 형상, 절삭 조건, 가공 방법 등을 고려해서 가장 적합한 것을 선택 또는 설계해야 한다. 고정 장치에서 중요한 것은 위치 결정 정밀도나 반복 정밀도이다. 종래에는 치공구(Jig) 등의 전용 고정 장치가 이용되었지만, 머시닝 센터처럼 로트 수가 적게 되면 여러 공작물에 두루 쓰기 위해 기계 바이스나 그림 [3-6]같은 볼트·너트를 이용한 범용 고정 장치가 많이 이용되고 있다. |

'경영혁신 > 생산.공정관리' 카테고리의 다른 글

| 지렛대 (0) | 2018.10.22 |

|---|---|

| 파스칼의 원리 (0) | 2018.10.22 |

| 통신 프로토콜의 주요 특성 (0) | 2018.10.21 |

| 건식/ 절삭유의 효과 (0) | 2018.05.23 |

| 블레이드 가공 해법 (0) | 2018.05.21 |