출동! GE의 발전용 가스터빈 제조 현장 속으로

세계를 돌아다니다 보면, 마치 난쟁이가 된 기분을 느끼거나, 건축가와 엔지니어의 경이로운 기술과 정신에 감탄하게 되는 장소가 있다. 예를 들어 유럽의 대성당, 미항공우주국(NASA)의 케이프 커내버럴 공군 기지의 로켓 발사대, 파나마 운하 등이다. 그렇다면 미국 사우스 캐롤라이나주 그린빌에 있는 GE의 가스터빈 제조 시설도 이 목록에 포함될 수 있을까?

GE의 가스터빈 제조 시설의 조립공간 면적을 모두 합치면 미식 축구장 21개를 합쳐놓은 크기다. 거대한 크기와 달리 처음 이 곳을 방문하는 사람들은 거대한 어린이 놀이방을 연상한다. 왜냐하면 노란색의 거대한 갠트리 크레인(Gantry Crane)이 마치 외계의 해바라기처럼 생긴 수 십 톤의 은빛 로터(회전 날개)와 스테이터(고정 날개)를 들어 올리고 있기 때문이다. 거대한 갠트리 크레인은 로터와 스테이터를 샤프트를 기준으로 뒤집어 통나무만한 축에 고정시킨다.

연속된 압축기 로터(왼쪽)와 3개의 터빈 로터(오른쪽)

이곳은 고품질 강철 냄새로 가득하고, 전기 모터가 돌아가고 끊어지는 리드미컬한 소리가 제조 현장의 교향곡을 연주하고 있다. 배송 트럭보다 더 큰 컴퓨터 제어 밀링 머신이 흰색 냉각수에 담가진 들쭉날쭉한 톱니 절단기로 거대한 터빈 휠을 성형하고 있다.

1968년에 개설된 이 공장은 전용 철도 지선은 물론이고 완성된 터빈의 방향을 바꾸기 위한 미국 최대의 철도 전차대(Turntable)도 갖추고 있다. 또한 터빈의 성능을 극한까지 끌어내기 위한 독특한 시험대가 설치된 천연가스 플랜트도 갖추고 있다. 이 곳에서 분출되는 카테고리 3 허리케인보다 10배 빠른 시속 1,770km 의 뜨거운 공기를 터빈이 견딜 수 있는지 확인한다.

공장에는 3D 프린터와 강력한 레이저 장비 등 최신 가공기술을 풍부하게 갖춘 약 2천평 크기의 연구실도 있다. 엔지니어들은 최신 장비를 활용하여 세계에서 가장 크고 효율적인 가스 터빈인 공랭식 터빈 ‘9HA 해리엇’을 비롯한 차세대 장비의 부품 개발 및 테스트를 시행하고 있다. 평소 외부인의 출입을 엄격히 금지하고 있는 시설이지만, GE REPORTS 팀을 위해 특별히 그 내부를 공개하였다.

하프 쉘(터빈 케이싱의 절반)에 놓인 가스터빈의 모습

3개의 터빈 로터(앞쪽)와 압축기 로터(뒤쪽)

압축기와 터빈 로터가 연결된 채 매달린 2개의 가스터빈 샤프트

로켓 과학의 요소가 활용된 가스터빈 제조 현장은 우주항공 공장과 닮아있다. 출하 대기 중인 3대의 GE 가스터빈

출하 준비 중인 완성된 가스터빈

하프 쉘에 놓인 가스 터빈. 은빛의 압축기 블레이드(앞쪽)와 터빈 블레이드(뒤쪽)

압축기 섹션과 인렛 케이싱

가스터빈의 상부 쉘을 검사하는 모습

연마된 압축기 블레이드가 빛 반사로 푸르게 빛나고 있는 모습

압축 고정익이 보이는 압축기 내부

가스터빈 케이싱

도브테일(사개맞춤, dovetail joints) 결합으로 블레이드를 제 위치에 고정시킨다.

가스터빈의 스테이터

압축기 블레이드

터빈 블레이드의 냉각 구멍

테스트용 터빈 연소기에 연료를 공급하는 연료 배관

테스트 시설의 토크 컨버터

테스트 시설의 배기구.

각각의 배기 구멍은 포도주 저장통 크기로 허리케인의 몇 배에 달하는 풍속을 견딘다.

테스트를 거쳐 가동하는 GE의 최신형 공랭식 가스터빈 ‘9HA’

엔지니어들은 수천 개의 센서로부터 데이터를 수집하고 산업용 소프트웨어로 분석한다

'가스터빈 1등' GE 공장엔 '벤처 DNA' 있었다

원문보기:

http://biz.chosun.com/site/data/html_dir/2015/04/09/2015040904730.html#csidx4b50b4c460a40f09cf8986b206d5218

[美 그린빌 공장 르포]

축구장 160개 규모 공장서 700억원대 가스터빈 생산… 유지·보수도 맡아 高수익

시제품 반응보고 고쳐가는 '린스타트업' 방식 도입해 개발 기간 절반으로 단축

이달 1일 기자가 찾아간 미국 사우스캐롤라이나주 그린빌(Gree nville)에는 GE(제너럴 일렉트릭)가 운영하는 세계 최대 발전기용 가스터빈 생산 공장이 있다. 미국 제조업의 새 혁신 현장으로 꼽히는 곳으로, 공장 부지 면적이 축구장 160개 규모(167만㎡)에 달한다. 터빈 공장과 연소 실험실, 기술센터, 신재생에너지 사업부 등이 있으며 가스터빈 운반용 철로(鐵路)까지 깔려 있다. 이 공장의 심장부는 1대당 최고 700억원짜리 가스터빈을 매년 수백대씩 조립해 120개국에 판매하는 가스터빈 제조 공장이다.

◇대당 700억원짜리 가스터빈 제조

그린빌 전체 부지 한가운데 있는 거대한 창고처럼 생긴 가스터빈 공장 안으로 들어가자 둔탁한 소음과 함께 우주선을 닮은 가스터빈이 공정에 따라 단계별로 착착 조립되고 있었다. 라인 길이만 4㎞에 달했다. 가스터빈은 한 개당 높이 5.2m, 길이 11.6m, 무게 392t에 달하는 육중한 구조물이었다.

- ▲ 그린빌에 있는 GE 가스터빈 생산 공장에서 조립을 마친 가스터빈 9HA 제품이 시험 가동을 위해 실험실로 옮겨지고 있다. /GE 제공

현재 이 공장에서 주로 생산되는 제품은 지난해 개발을 완료한 9HA 가스터빈. 예전보다 발전출력을 30% 정도 높인 최첨단 제품이다. 가스터빈은 가스 연료를 태울 때 생기는 뜨거운 공기가 터빈을 돌려 전기를 만드는 원리를 활용한 제품인데 터빈 1대로 60만 가구에 전기를 공급할 수 있다.

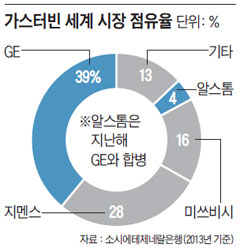

이재헌 한양대 기계공학부 석좌교수는 "재료공학·물리학·기계공학·항공공학 등에서 고도의 기술력을 결합해 만드는 가스터빈은 한번 납품하면 매년 수백억원이 넘는 유지 보수 작업까지 동시에 수주할 수 있는 고(高)부가가치 업종"이라고 말했다. 세계시장을 미국 GE와 독일 지멘스, 일본 미쓰비시가 삼분(三分)하고 있는데 두산중공업이 최근 도전을 선언한 상태이다.

◇실리콘밸리 문화 접목 생산 혁신

GE 그린빌 공장은 최근 '하버드비즈니스리뷰(HBR)'와 정보기술 잡지 '와이어드' 등에서 새 혁신 사례로 꼽혔다. 9HA 가스터빈 개발 과정에서 '린스타트업(lean startup)'이란 실리콘밸리식(式) 문화를 접목했다는 이유에서다.

'린스타트업'은 시장 조사와 사전(事前) 연구를 거쳐 완제품을 만드는 전통적 제조 방식과 달리, 시제품을 내놓고 외부 피드백을 신속하게 반영해 제품을 보완하며 완성도를 높이는 전략이다. 제품 개발 기간과 비용을 단축하고 고객 욕구를 충실하게 수용할 수 있는 게 장점이다. 몸집이 가벼운 실리콘밸리의 벤처기업들이 활용해온 이 방식을 직원 30만명에 연간 매출 1470억달러(약 160조원) 규모의 '공룡' GE가 도입한 것이다. 그린빌 공장은 린스타트업 적용으로 보통 5년 이상 걸리던 가스터빈 신제품 개발 기간을 2년 6개월로, 연구비는 이전의 절반 수준인 2억5000만달러(약 2700억원)로 줄였다.

GE는 '린스타트업'을 기반으로 한 혁신을 확대하고 있다. 강성욱 GE코리아 대표는 "가스터빈 외에 항공기·엔진 등 다른 분야에도 린스타트업 전략을 접목하고 있다"며 "린스타트업 정신을 바탕으로 '더 날렵하게(leaner), 더 빠르게(faster), 고객과 더 가까이(closer)'하는 조직을 만드는 '패스트워크(fastwork)' 작업도 벌이고 있다"고 말했다.

원문보기:

http://biz.chosun.com/site/data/html_dir/2015/04/09/2015040904730.html#csidx6a67140f18e408385bb0724acea81a3

'비지니스 정보 > 기업경영정보' 카테고리의 다른 글

| 특허 경영 (0) | 2017.07.07 |

|---|---|

| 디지털 카메라 사업/ 니콘 등 영업적자..구조조정, 신상품 개발 등 부심 (0) | 2017.04.05 |

| ‘실리콘밸리’를 배우기 시작한 GE (0) | 2017.03.14 |

| [글로벌기업 혁신의 현장] 로봇끼리 대화하는 공장…여기는 GE의 '혁신 특공대' (0) | 2017.03.14 |

| [중기육성 50년, 이젠 혁신이다] 中企절반이 하도급...기술 하나로 '홀로서기'할 환경 만들어줘야 (0) | 2017.02.22 |