[창간 15주년 특별 인터뷰 (2)] “창조적 리더 양성이 R&D보다 시급”

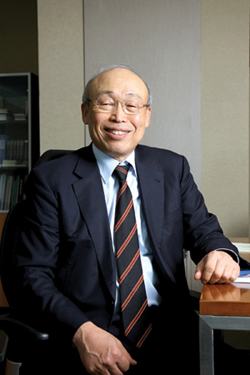

손욱 서울대 융합과학기술대학원 초빙교수

손욱 전 농심 회장은 국내 기술 경영(MOT: Management of Technology)을 이끈 1세대이자 30년이 넘는 세월 동안 경영 혁신에 앞장섰던 최고경영자(CEO)다.

서울대 기계공학과 졸업 후 1975년 삼성전자에 입사한 손 전 회장은 삼성SDI 사장, 삼성인력개발원장, 삼성종합기술원장 등을 역임한 정통 ‘삼성맨’이기도 하다.

한국의 잭 웰치, 혁신 전도사, 최고의 테크노 CEO 등으로 불리는 그는 2년여간 농심 회장을 거쳐 현재는 서울대 융합과학기술대학원 초빙교수로 재직하며 기술 경영 연구와 전파에 매진하고 있다.

‘감사나눔운동’과 ‘한국형 리더십 연구’에도 열정을 불태우고 있는 손 전 회장을 수원에 있는 연구실에서 만났다.

MB 정부 임기가 중반을 넘어섰습니다. 경제정책과 성과를 어떻게 평가합니까.

글로벌 경제 위기 극복, 원자로 수출 같은 세일즈 외교 등 ‘경제 대통령’으로서의 활약상은 성공적이라고 봅니다. 얼만 전 만난 일본 지인은 “우리에게 그런 총리가 있었다면 오늘날 일본이 이렇지는 않았을 것”이라며 부러워하더군요.

하지만 비판적 견해가 있는 것도 사실입니다. 우선 정책 기조를 세우고 운영하는 사람들이 과거의 패러다임에 묶여 있는 것이 보입니다. 기업에 지시 사항을 하달하고 통제하려는 마인드도 보이죠. 대표적인 게 물가 관리 품목 선정 같은 겁니다.

정부와 기업은 서로 머리를 맞대고 방법을 모색해야 합니다. 기업의 지혜를 공유할 수 있는 정책을 펴야 하는 것이죠. 일방적인 가격 정책, 세무조사 등으로 대통령의 뛰어난 업적을 관계 부처가 깎아먹고 있는 셈입니다. 즉 소통과 통합의 부재죠.

G20이 성공리에 마무리됐습니다. 이번 정상회의의 성과를 어떻게 봅니까.

행사를 통해 국격을 높이고 글로벌 경제 지위를 높였다는 건 온 국민이 축하해야 할 일이죠. 개개의 복잡한 사안이나 문제 해결의 방법을 찾는 것보다 우리가 그런 논의의 중심에 섰다는 게 의미가 큽니다. 하지만 2% 부족한 느낌도 듭니다.

이런 좋은 계기를 선진국으로 가기 위한 의식 전환의 계기로 활용해야 했는데, 그런 부분이 부족했죠. 한 나라의 국운이 움직이는 사이클을 300년으로 보는 견해가 있습니다. 세종과 영·정조를 거쳤다면 지금이 바로 국운 상승기라는 뜻이죠. 그 첫 단추를 G20이 잘 채웠다고 봅니다.

최근 들어 우리 기업의 성과가 눈부신데, 지속 가능한 성장의 요건은 무엇이라고 봅니까.

미국과 일본을 배우려고 했는데, 이미 그들은 쇠퇴의 길을 걷고 있습니다. 한국을 배우자는 목소리가 높아질수록 우리도 쇠퇴의 길에 들어설 가능성이 크다는 뜻입니다. 이미 외부의 평가를 받을 때는 피크에 도달해 내려갈 일만 남은 경우가 많기 때문이죠.

그래서 전 지금의 호황을 위기로 봅니다. 기업을 보십시오. 지난 20~30년 동안 국내 중견기업이 대기업으로 성장한 사례가 몇 개 없습니다. 새로운 리더십이 실종됐다는 뜻이죠. 어떤 조직이든 리더의 자만과 현실 안주가 가장 큰 적입니다.

대기업과 중소기업의 상생 경영도 화두인데요.

대기업에 투자를 요구하지만 실질적인 고용은 늘지 않고 있습니다. 기술 혁신과 생산성 증대 등으로 오히려 고용이 줄어드는 상황이죠. 이런 사실을 이미 국민들은 다 알고 있습니다. 결국 본질적인 문제는 중소기업의 자생력이죠.

중소기업에서 중견기업, 대기업으로 성장하는 가능성을 이끌어야지 대기업에만 모든 책임을 전가할 게 아닙니다. 우리 기업 수가 100만 개라고 하는데 독일은 10명 이하 사업장이 62%, 10~49명이 27%입니다. 우리는 10명 이하가 88%, 10~49명이 8.3%죠.

독일식으로 구조를 바꾸면 600만 개의 일자리가 새로 생깁니다. 다행히 학계나 재계의 내년도 화두가 ‘백 투 더 베이직’입니다. 기본·본질·핵심으로 돌아가자는 것이죠. 그런 의미에서 2011년은 굉장히 중요합니다.

새로운 10년의 시작이고, 2010년대 중반이면 고령화에 따라 산업 발전과 혁신이 어려워지기 때문입니다. 앞으로 5~6년이 선진국으로 발전하느냐, 도태되느냐의 갈림길이죠.

천안함 사고에 이어 연평도 도발이 일어났습니다. 우리 경제에 미치는 리스크는 어느 정도이고 해결 방법은 무엇일까요.

국제적 신뢰도에선 아직까지 큰 문제가 없어 다행입니다. 하지만 여기서 한 번 더 비슷한 사태가 벌어지면 문제가 심각합니다. 전쟁이 날 상황에 누가 투자하겠습니까. 근본적이고 깊이 있는 연구가 필요한 때가 아닌가 합니다.

우선 우리가 동북아 평화의 중심이 돼야 합니다. 이와 함께 중국·일본·러시아 등 주변 강대국에 도움이 되는 나라, 없어서는 안 될 나라가 돼야 합니다. 한국은 인재와 창의력이 전 재산인 나라입니다. 이웃 나라에 없어서는 안 되는 창조적 기술국이 돼야 합니다.

일본이 좋은 예죠. 한편으로는 연평도 도발로 인해 우리가 현재 얼마나 많은 갈등 구조를 안고 살고 있는지 깨닫는 계기가 됐다고도 봅니다. 소통과 통합의 시대로 가는 선순환의 계기가 됐으면 좋겠습니다.

앞으로 한국 경제를 먹여 살릴 기업의 미래 먹을거리는 무엇이라고 봅니까.

참여정부에서 10대 성장 동력을 선정할 때 위원으로 참여했습니다. 정부가 세계적 석학들을 모셔와 청와대에서 만찬을 했는데, 그들이 한목소리로 하는 얘기가 ‘정부 주도의 시대는 지났다’는 겁니다. 기업이 다 알아서 한다는 것이죠.

결국 성장 동력은 사람이고 사람을 키우는 건 교육입니다. 정부의 역할은 인재와 리더를 키우는 겁니다. 국가가 끌어가기 전에 기업은 이미 바이오기술(BT)·정보기술(IT)·녹색으로 가고 있습니다.

더 중요한 문제는 기업이 활용할 수 있는 인재를 키워내는 것인데, 연구·개발(R&D) 투자보다 더 앞서 해결해야 할 문제입니다. 1년에 1조 원 씩 R&D 투자금이 늘고 있는데, 1~2년만 허리띠 졸라매 자체 해결하고 그 돈을 교육에 돌리자는 말까지 나옵니다.

창조적 인재에게 동기부여만 하면 놀라운 성과가 나타나게 돼 있죠. ‘무슨 기술이면 돈 된다’는 틀에 박힌 사고로는 앞으로 나아갈 수 없습니다. 신수종, 미래 먹을거리는 결국 사람입니다.

미국은 과학기술이 미래를 만든다는 모토 아래 80년에 걸친 계획을 세웠습니다. 이른바 2060 비전이죠. 지금 교사들의 생각을 뜯어고치지 못하니 지금부터 인재 양성을 위한 교사를 육성한다는 계획입니다. 무려 3세대가 걸릴 것으로 예상하고 정책을 추진하는 겁니다. 우리도 큰 그림을 그려야죠.

끝으로 경영 일선에 있는 후배 CEO들에게 들려주고 싶은 조언이 있다면.

한국은 직원들의 역량이 6% 정도 발휘된다고 합니다. 이에 비해 미국은 20%의 능력을 발휘한다고 하죠. 왜일까요. 바로 소통과 화합의 차이입니다. CEO 혼자 비전을 만들고 따라오게 하는 시대는 이미 지났습니다.

더구나 IT 인프라가 발전하면서 훌륭한 인재들이 마음껏 일할 수 있는 환경이 만들어지고 있습니다. 타성에 젖어 있는 기업에선 창조적 아이디어가 나오지 않습니다. 오픈 이노베이션해야 기업이 살아남을 수 있는 시대라는 걸 후배들도 공감했으면 합니다.

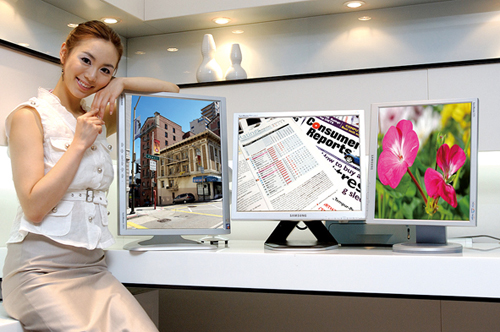

약력 : 1945년생. 67년 서울대 기계공학과 졸업. 75년 삼성전자 입사. 85년 삼성전기 연구소장. 93년 삼성전자 전략기획실장. 98년 삼성전관 대표이사. 99년 삼성종합기술원 원장. 2004년 삼성인력개발원 원장. 2005년 삼성SDI 상담역. 2008년 농심 대표이사 회장. 2010년 서울대 융합과학기술대학원 초빙교수(현).

[손욱의 혁신 경영 이야기] “이건희 회장 ‘신경영’ 함께한 나는 행운아”

(1) 사람이 곧 혁신이다

한국에서 기술 경영(MOT: Management Of Technology)을 말할 때 빼놓을 수 없는 최고경영자(CEO)가 있다. 손욱 전 농심 회장이다. 손 전 회장은 서울대 기계공학과를 졸업한 후 1975년 삼성전자에 입사해 삼성SDI 사장, 삼성종합기술원장, 삼성인력개발원장 등을 역임한 정통 ‘삼성맨’이다.

창업자 이병철 회장과 이건희 회장을 모두 보좌하며 삼성의 기술 혁신 과정을 온몸으로 경험한 그는 이후 CEO의 자리에까지 올랐다. 손 전 회장이 기술과 경영의 접목에서 이론과 실제를 겸비한 몇 안 되는 선구자이자 1세대로 평가받는 배경이다.

‘식스시그마 전도사’, ‘한국의 잭 웰치’, ‘최고의 테크노 CEO’ 같은 수식어가 보여주듯 손 전 회장은 삼성이 글로벌 기업으로 성장하는 데 큰 역할을 담당했다. 지난 2008년에는 자신의 전문 분야가 아닌 식품 기업 농심의 회장으로 변신해 또 한 번 주목을 받았다.

당시 ‘이물질 파동’으로 시끄럽던 회사를 안정시키고 짧은 기간 동안 기업 혁신의 진수를 보여준 것도 혁신 전도사로서의 역량이 있었기에 가능한 일이었다. 한경비즈니스는 손 전 회장이 40년이 넘는 세월 동안 이뤄낸 혁신 경영 이야기를 시리즈로 엮는다. 손 전 회장은 “이번 회고록이 한국형 혁신 경영의 체계화로 이어져 많은 후배 CEO들에게 도움이 되는 첫 단추가 되길 바란다”고 말했다.

선진 기업, 일류 기업과 후진 기업, 보통 기업의 차이는 무엇일까. ‘왜’라는 질문을 깊게 파고들다 보면 결국 ‘기업은 사람이다’라는 말로 귀결된다. 기업을 이끄는 사람의 차이는 곧 ‘리더십’의 차이다. 역사를 통해 보면 리더십의 중요성을 인식하고 체계적인 리더 육성에 힘써 온 국가나 기업은 뭐가 달라도 달랐다.

리더는 시대적 변화, 즉 천시·지리·인화의 변화를 인식하고 이에 대응하는 비전과 목표, 전략을 세우고 남다른 방법으로 조직원들을 무장시켜 꿈을 이뤄가는 사람이다. 그렇다면 남다른 방법은 무엇인가.

‘로마인 이야기’의 저자 시오노 나나미는 단절의 문화를 가진 동양은 계승 발전의 문화를 지닌 서양에 뒤질 수밖에 없어 찬란한 고대 문명을 갖고서도 굴욕의 근세를 겪어야 했다고 해석했다.

알렉산더 대왕의 전법을 한니발이 계승 발전시켜 로마를 침공하고, 이를 스키피오가 업그레이드해 한니발이 패망하고 다시 카이사르가 계승 발전해 로마 시대를 열었다는 것이다.

혁신 경영도 마찬가지다. 혁신은 전 세계에서 앞서가는 방법들을 찾아내거나 스스로 개발해 활용하는 과정을 말한다. 이렇게 함으로써 더 좋고, 더 빠르게 고객의 가치를 창조하는 경쟁 우위를 만들 수 있는 것이다.

대한민국은 1960년대 개발도상국 시절을 거치며 고도성장, 한강의 기적을 일궈낸 나라다. 성공적인 산업화 모델을 통해 농경사회에서 산업사회로 탈바꿈했다. 그 과정에서 수많은 설비 투자가 이어졌고 규모의 경제, 낮은 노동비용, 수출 주도의 경제 체제도 만들어졌다.

경제 발전 과정에서 수많은 방법론들이 도입돼 활용됐다. 지난 40년을 돌이켜보면 매우 적극적으로 선진국의 혁신 방법을 도입하고 변화·발전시킨 기업은 글로벌 스탠더드를 넘어 세계적인 기업이 됐다.

이에 비해 (기업 수 99%, 종업원 88% 차지하는)수많은 중소기업 현장을 가보면 너무나도 뒤처져 있는 게 사실이다. 삼성전자도 처음엔 중소기업이었다. 똑같이 출발했지만 어떤 기업은 세계 일류, 어떤 기업은 후진적 체제를 벗어나지 못한 것이다. 이를 바꿔 말하면 일류 기업이 그랬듯이 모든 기업이 혁신의 방법을 배운다면 달라질 수 있다는 뜻이기도 하다.

돌멩이를 들고 싸우는 사람이 총을 들고 싸우는 이를 이길 수 없다. 좋은 방법이 없으면 결국 성공할 수 없다는 뜻이다. 그런데 우리는 언제부턴가 방법론의 중요성을 간과하기 시작했다. 제목 정도를 알고, 몇 번 들은 것을 ‘다 알고 있다’고 착각하는 것이다.

실제로 혁신은 가장 앞서가는 방법론을 도입해 성과를 내고 체질화는 것이다. 그저 ‘아는 것’과 다르다. 예를 들어 바둑을 둘 때 정석은 공부하지 않고 일류 기사의 기보만 연구하는 것이 지금 우리 기업의 모습이 아닐까 우려된다.

혁신은 바닥에서 기본적인 것부터 쌓아올려야 고차원의 성과를 얻을 수 있다. 프로세스 혁신 없이 전사적자원관리(ERP)만 도입한다고 끝이 아니다. 품질관리도 모르면서 식스시그마를 도입한다고 성공할 수는 없다

하지만 지금 우리 기업들의 현실은 본질을 놓치는 경우가 많다. 대학에서도 그렇게 가르치고, 컨설팅 회사도 마찬가지다. 기본을 등한시하는 혁신은 오히려 더 큰 문제를 낳는 부작용을 가져온다.

또 우리는 변화 관리를 소홀히 해 변화에 실패한 사례가 많다. 대통령이 변화와 혁신을 주창하면 얼마 안 가 혁신 피로감·저항 같은 얘기가 나온다. 결국 마음을 한 방향으로 바꾸는 변화 관리를 소홀히 한 것이다.

공감하지 않는 혁신은 성과를 낼 수 없다. 성과가 없으면 재미와 즐거움이 없다. 결국 피로감이 쌓일 수밖에 없다. 성과를 내고 이를 나누는 것이 얼마나 즐거운 일인지, 즐거움의 혁신을 이번 시리즈를 통해 많은 사람들에게 알리고 싶은 것이 필자의 희망이다.

즐거운 혁신 전하고 싶어

앞으로 필자는 삼성 이야기에 많은 지면을 할애할 것이다. 필자는 다행히도 삼성 같은 일류 기업에서 40년 가까이 일했다. 혁신 도입과 활용의 중심에 있었다. 이런 노하우를 더 많은 사람과 기업이 활용할 수 있도록 알려줘야 하는 게 남은 의무가 아닐까 한다. 중견기업이 대기업으로, 또 글로벌 기업으로 뻗어나가는 사례가 많이 나와야 비로소 선진국 문턱을 넘을 수 있다.

삼성의 역사는 한국 혁신 경영의 역사라고 해도 과언이 아니다. 고(故) 이병철 회장의 창업 이념 중 하나가 합리 추구였다. 이것은 합리적인 변화 관리, 즉 혁신을 말한다. 새로운 방법론을 끊임없이 받아들이고 도전하는 문화가 창업 이념에 깔려 있었다. 이 회장은 앞서가는 사람의 말을 듣고 이를 도입하려는 조직 문화를 정착시키려고 애썼다.

이건희 삼성전자 회장의 ‘신경영’도 마찬가지다. 장장 68일에 걸쳐 유럽과 일본을 다니면서 선진 기업을 벤치마킹한 여정은 세계 기업 역사상 유례가 없는 일이다. 임원 200명을 데리고 68일 동안 오직 벤치마킹만 하러 다녔던 것이다. 하지만 그 과정과 결과를 분석하고 체계화한 연구 자체가 한국에는 없다.

창업자인 이병철 회장은 인재 제일에 더 많은 정성을 기울인 분이다. 기업은 결국 사람이라고 말하지만 이를 실천하기는 쉽지 않다. 이 회장은 한국에서 처음으로 공채 제도를 시작했고 연수원을 만들어 조직적인 직원 교육에 힘썼다.

삼성 공채 1기는 1957년에 뽑았는데 직원 연수원이 따로 없어 외부에 위탁 교육을 맡기기까지 했다. 좋은 사람을 뽑아 잘 교육시키면 회사의 성장 동력이 된다는 믿음이 있었기에 가능한 일이었다. 삼성의 인재 개발 틀을 만든 것도 창업자다.

훌륭한 인재에게 혁신의 방법론을 가르쳐 준 사례는 이건희 회장의 신경영이다. 아무리 건강한 사람이라도 삽·쟁기·트랙터·비행기 중 무엇을 줄 것인가에 따라 농사의 성과와 스케일이 달라진다.

그런데 우린 왜 방법론을 소중하게 여기지 않을까. 한국적인 혁신 방법을 연구하는 사람도 드물고 학자도 없고 컨설팅 회사도 없다. 언제까지 다른 나라의 것을 배워다 따라하는 수준에 머무를 수는 없다.

틀을 벗어나지 못하면 일류 국가나 선진국은 먼 얘기가 될 수밖에 없다. 미국의 식스시그마, 일본의 도요타 방식, 러시아의 트리즈가 있다면 한국에는 무엇이 있을까 깊이 고민해야 한다.

삼성의 역사는 한국 기업 혁신의 역사

중소기업 이야기도 빠질 수 없다. 중소기업 육성책이 나온 지 이미 수십 년이다. 한국의 중소기업 백서와 일본의 백서를 비교해 보면, 우리 것이 오히려 더 많은 내용을 담고 있다.

일본은 유럽을 배워 산업화를 시작한 이후 스스로 깨우친 정책을 활용해 선진국이 됐다. 우리는 일본을 비롯해 세계 각국에서 정책을 도입하고 노력해 왔다.

백서의 항목 숫자는 많은데, 하나하나 내용을 깊게 들여다보면 형식에 치우쳐 있다는 느낌을 지울 수 없다. 제목은 그럴듯한데 알맹이가 빠진 격이다. 서정욱 전 과학기술부 장관은 “우리나라는 모내기 사진만 있고 추수하는 사진이 없다”고 말했다.

결국 내실 있게 추진되지 못한다는 뜻이다. 중소기업이 잘 안 되는 이유는 본질적으로 접근해야 한다. 결국 인력의 질을 끌어올려야 한다는 뜻이다.

대기업은 우수한 자질을 갖춘 인재, 그중에서도 가장 뛰어나다는 사람들을 모은다. 여기에 그치는 게 아니다. 이들을 다시 세계에서 최고로 열심히 가르친다. 삼성처럼 직원 교육에 투자하는 기업은 세계에서도 흔하지 않다. 그러니 일류가 된 것이다.

하지만 대다수의 중소기업은 매우 낮은 수준의 교육 환경에 머물러 있다. 이것이 중소기업의 현실이다. 대책이 따로 있는 건 아니다. 모든 기업인, 사원들의 수준을 어떻게 뜯어고치고 교육시키느냐에 달려 있다는 게 필자의 생각이다.

고기술·고부가가치 산업 측면에서 본다면 이공계대학의 혁신부터 시작돼야 한다. 중소기업이 “이렇게 교육시켜 달라”고 요구해야 한다. 언론에서도 이런 문제를 진지하게 다룬 것을 보지 못했다. 전시 행정적인 혁신은 많지만 공과대학 증원 등 근원적인 문제는 다루지 않는 식이다.

생각해 보면 필자는 정말 행운아다. 혁신의 과정에서 항상 팀원으로 일해기 때문이다. 특히 1993년 신경영 기행이 독일에서 시작될 때는 이건희 회장의 수행팀장을 맡았다. 당시 비서실 소속으로 전자부문 전략기획팀장을 맡았기에 가능했다. 신경영을 함께한 건 굉장히 값진 경험이었다. 20세기 들어 그런 변화의 리더십을 보여준 사람이 없었는데, 그 과정을 함께한 건 행운이라고밖에 말할 수 없다.

이병철 회장은 나를 삼성전기에 잡아와선 “5년 동안에 10배 키우라”는 특명을 내렸다. 1982년 당시 삼성전자는 TV 부품 4가지를 만들며 매출액 300억 원에 머무르던 작은 회사였다. 이를 1987년까지 3000억 원으로 키우라는 소리였다.

25개 신규 사업을 도입하고 기존 사업도 확장했다. 매년 67%씩 성장해야 가능했던 미션. 그때 필자는 생산·기술 총괄을 맡고 있었다. 셀 수 없을 정도로 많은 시행착오를 겪으며 경험을 쌓았다. 이것 역시 굉장한 행운이자 정말 감사해야 할 경험이다.

삼성에서 마지막 6년간 삼성종합기술원장으로 5년, 인력개발원장으로 1년을 일했다. 모두 초대 원장이었다. 삼성의 백년대계는 결국 기술과 사람이었는데, 그것을 온전히 경험했던 것이다. 기술원 5년 덕택에 기술 경영 전문가가 됐고, 인력개발원 덕에 사람 관리, 특히 리더십에 눈을 뜰 수 있었다.

[손욱의 혁신 경영 이야기] 자연이 가르쳐 준 유연한 사고와 창의적 리더십

(2) 사람이 곧 혁신이다

내가 태어난 해는 8·15 광복을 맞았던 1945년이다. 당시 아버지는 중국의 만주철도에서 엔지니어로 일하셨는데, 그 덕분에 내 고향은 대한민국이 아닌 중국 베이징(北京)이 되었다. 기억에도 없는 두 살배기 아기 시절이지만, 우리 집은 베이징역 근처 철도 관사에서 살았다.

당시 베이징에는 한국(조선)인과 일본인 그리고 중국인들이 함께 어울려 살았는데, 광복(일본 입장에선 패망) 직후 모두 화차를 타고 다롄(大連)으로 이동했다고 한다. 우린 그곳에서 다시 미군의 수송선을 타고 인천으로 향했다.

부모님은 당시 귀국 행렬에 나섰던 한국인과 일본인들의 차이를 여러 번 들려주셨다. 늘 하시던 얘기가 “베이징역에 가보니 그 추운 날 한국인은 아무 준비 없이 자기 보따리만 가져왔더라”는 말이었다. 그 덕분에 난 기억에도 없는 아기 때 일을 지금까지도 눈으로 본 듯 생생하게 떠올릴 수 있다.

귀국에 나선 사람들은 한국·일본을 가릴 것 없이 살던 번지별로 열차 호수를 통보받았다. 제 식구들 챙기기에 급급한 한국인들과 달리 일본 사람들은 정해진 칸별로 따로 모여 철저히 귀국 준비를 했다고 한다.

이를테면 지붕이 없는 열차인 것을 알고 화물차에 기둥을 설치하고 이불을 뜯어 이어 뚜껑을 만드는 식이었다. 일본인들은 심지어 화장실 칸까지 따로 준비했다. 오르내리는 사다리를 만들어 노약자를 배려했고 음식물도 조직적으로 준비하고 대응했다.

비록 패전 국민이었지만 귀국길만은 굉장히 안락한 여행이 되었다. 하지만 한국 사람들은 그저 제 손에 쥔 보따리뿐이었다. 추운 겨울, 지붕도 없는 열차로 다롄까지 가는 길이 얼마나 고생스러웠을지는 생각만 해도 빤하다.

어릴 적부터 수도 없이 들었던 베이징 탈출 이야기. 어느 정도 철이 들면서부터 난 앞서가는 국민이란 어떤 것인지, 조직화된 훈련이 얼마나 중요한지, 일하는 방법을 달리하면 효율이 얼마나 오르는지 생각하게 됐다. 그게 바로 선진 국민과 그렇지 않은 국민과의 차이였다.

|

|

고등학교 시절 아버지·여동생과의 즐거운 한때. 오른쪽은 어머니·형·여동생과 함께한 가족사진. | |

|

어린 시절부터 깨달은 선진국의 경쟁력

귀국 후인 1950년 우리 집은 서울 신당동에 자리를 잡았다. 당시 까까머리 아이들이 할 수 있는 것이라곤 전쟁놀이밖에 없었다. 보고 들은 게 전쟁뿐이었기 때문이다. 하루 종일 새로운 전략을 짜고, 상대를 이기기 위한 방법을 찾았다.

전략을 세우는 일로 하루를 다 보냈다고 해도 과언이 아닐 정도였다. 생각해 보면 지금도 남들보다 비교적 유연한 발상과 전략적·창의적 사고에서 앞서는 것도 당시의 경험이 무엇보다 중요한 자양분이 됐다는 생각이다.

1·4 후퇴로 피란을 간 밀양에도 기차역이 있었다. 동네에서 10리쯤(4km) 떨어진 청도군에 5일장이 섰는데, 이웃 동네 아이들끼리 끊임없이 주도권 싸움을 벌였던 기억이 난다. 장터에 갈 때면 으레 여러 명이 팀을 이뤄 갔고, 기차를 탈 때도 마찬가지였다.

초등학교 5학년 12월에 아버지는 다시 서울로 올라와 관훈동에 집을 마련하셨다. 시골에서 매일 들로 산으로 뛰어다니던 촌놈은 서울 학교에 전학하자마자 꼴등을 했다. 시골 아이들과 달리 서울 친구들은 그때부터 벌써 성적 올리기에 열심이었다.

그때부터 난 거리낌 없이 쏘다니던 생활 방식 대신 서울 아이들처럼 틀에 박히고 폐쇄적인 환경에서 공부를 시작했다. 다행히 6학년 2학기에 이르자 성적이 좋아져 반장도 맡았다. ‘교동국민학교’면 당시 일류 학교였는데 1학기 중간쯤 벌써 1, 2등을 다툴 정도가 된 것이다.

돌이켜보면 서울 아이들을 금방 따라잡을 수 있었던 건, 자연 속에서 건강하게 키운 체력 덕분이 아니었을까 싶다. 정신적으로 온전히 집중할 수 있는 체력만큼은 서울의 그 어떤 친구보다 자신이 있었기 때문이다. 대자연 속에서 자유분방하게 지냈던 학생이 마음먹고 집중하면 오히려 놀라운 결과를 가져올 수 있다는 걸 난 스스로의 체험으로 깨달았다.

얼마 전 읽은 ‘일본전산 이야기’가 생각난다. 이 회사는 신입 사원을 뽑을 때 창의적이고 도전 정신이 강한 인재를 뽑는 것으로 유명하다. 다양성 속에서 독창적 경쟁력을 키워내는 조직 문화가 바로 일본전산의 힘이다.

어떤 해는 운동선수만 뽑고, 어떤 해는 대학 낙제 경험이 있는 학생들만 뽑는 채용 방식은 우리에겐 무척이나 낯설다. 낙제생에게 “그것을 후회하는가, 다음에는 어떻게 하겠나”라는 질문을 던져 “후회하고 공부하겠다”는 사람은 모두 떨어뜨렸다고 한다.

대신 “다음에도 그렇게 의지대로 하겠다”는 사람만 뽑았다는 일본전산은 전 세계 그 어느 기업보다 강한 인재 경쟁력으로 세계 정밀 소형 모터 시장의 90%를 점유하고 있다.

전교 꼴등서 학급 반장으로

전기기술자였던 아버지는 귀국 후 잠시 조선전업(한국전력의 전신)에서 일하셨다. 6·25로 파괴된 영월발전소 재건에도 참여하셨는데, 완공 후 준공식 날 벌어진 잔치에서 알코올음료를 잘못 마셔 시력이 크게 훼손되는 불행을 겪으셨다.

하지만 어린 시절 내 기억 속의 영월은 육중한 소리를 내며 움직이는 커다란 컨베이어벨트를 처음 본 감동으로 남아 있다. 기계에 매료된 건 아버지의 피를 그대로 물려받은 것일 게다.

아버지는 밀양 피란 생활 동안 방앗간을 경영하셨다. 어린 나이였지만 난 방과 후 방앗간에 들러 아버지 대신 기계를 돌리고 손님들이 오면 안내도 하는 일꾼 역할을 톡톡히 해냈다. 그때 이미 방앗간 안의 모든 기계를 다룰 줄 알았다.

새벽이 되면 소달구지가 지나간 길에는 소똥이 가득했다. 쇠똥을 주워 거름을 만들고 산과 들로 다니며 친구들과 소를 먹였다. 서울서는 경험하기 힘든 소중한 기억이다. 이 밖에도 틈만 나면 낙동강에 나가 은어를 낚았다. 획일적인 암기식 교육보다 자연과 함께하는 경험이 창의적이고 유연한 사고를 갖게 된 계기가 됐다고 생각한다.

선진국일수록 체험 교육을 무척 중요시한다. 무언가 남을 위해 일해본 사람, 부모나 가정을 위해 심부름을 하고, 이웃을 위해 청소를 해 본 사람들이 결국 조직 사회에서 서로 화합하고 소통하며 사는 기본 체질을 갖추게 된다는 걸 알기 때문이다.

‘이지메(집단 괴롭힘)’가 심각한 사회문제가 된 일본에서도 그 이유를 연구해 보니 ‘누구에게도 도움을 줘 본 적이 없는 아이들일수록 왕따를 시키더라’는 충격적인 결과가 나왔다고 한다. 이후 일본 정부는 각 가정의 부모들에게 ‘아이들에게 일을 시켜라, 심부름을 시켜라, 학교서도 교육과정을 바꿔라’는 지침을 내렸다.

소를 먹인 건 소를 위하는 일이었다. 산에서 나무를 하는 것도 집안일이었고, 마당 청소도 마찬가지다. 어릴 때의 생활교육이 얼마나 중요한가? 특히나 아름다운 산천을 자랑하는 대한민국이 이를 교육의 장으로 활용하지 못하는 게 안타까울 뿐이다.

독서량이 절대 부족한 요즘 아이들도 안타깝기는 마찬가지다. ‘삼국지’, ‘초한지’, ‘수호지’, ‘세계 명작’, ‘밀림의 왕자’ 등 어릴 때 읽은 수많은 책은 지금도 내 인생의 가장 큰 자산이다. TV도 없던 그 시절엔 동네에 책을 빌려주는 곳이 꽤 많았다.

당시 상당히 인기 있던 ‘학원’ 같은 잡지가 사라진 것도 아쉽다. 그런 문화가 사라지고 그 자리를 인터넷 요약본이 대체했다. 요약된 정보로 움직이는 환경에서 학습하는 것과 원전을 읽으며 생각의 틀을 만들어가는 것은 하늘과 땅 차이다.

난 지금도 사람을 보며 관리할 때 ‘삼국지’, ‘초한지’ 등의 인재들을 떠올리며 이들에게 무엇을 가르치고 어떤 인재로 키울 것인지 고민하곤 한다. ‘삼국지’는 10번 이상 읽었다. 요즘 최소한 한 달에 책 두 권을 읽자는 운동을 벌이는 것도 이런 까닭이다.

고등학교 2학년 여름방학 때 떠났던 무전여행도 잊지 못할 경험이다. 친구들과 함께 각오를 단단히 하고 떠났지만, 막상 어느 동네를 가도 ‘학생들이 고생이 많다’며 쉽게 숙식을 해결할 수 있었다.

가난한 시절이었지만 꼭 보리밥이라도 한 끼 먹여 보냈고, 손에 차비도 쥐어주었다. 세계에서 가장 가난했던 시절의 우리 문화다. 풍요와는 거리가 멀던 시절이었지만 인심은 지금보다 훨씬 후했다.

당시는 학생들의 여행을 권장하는 분위기였고, 어른들이 이를 도와줘야 한다고 생각하는 게 당연시됐다. 이게 우리의 문화이자 인심이다. 사는 건 훨씬 풍족해졌지만 사람 냄새는 갈수록 옅어지는 것 같다.

[손욱의 혁신 경영 이야기] 내가 사소한 일에 목숨 거는 이유

사람이 곧 혁신이다 (3)

초등학교 때부터 기초가 부족해 남들보다 고생했지만, 이런 사정은 고교 시절까지 계속 이어졌다. 당시 경기고등학교는 전국의 수재들이 모인 곳이었다. 역시나 바닥에서 출발해 3학년에 이르러서야 비로소 반에서 1, 2등을 다툴 수 있게 됐다.

당시만 해도 성적순으로 학교와 과를 정하고 원서를 써주던 시절이었다. 가장 우수한 성적은 화공과로 몰렸다. 다음이 기계과 그리고 전기과순이었다. 내 성적은 기계과 순번이었다. 그렇다고 무조건 성적순으로 택한 전공은 아니었다.

돌이켜 보건대 자연스럽게 아버지의 영향을 받은 것 같다. 아버지는 “기계는 모든 기술의 기본이고 중심이다. 기계 공부를 해보는 것도 좋을 것”이라고 말씀하셨다.

그때 화공과에 갔던 친구들은 미국 유학을 가선 경제학 같은 분야로 전공을 바꾼 친구가 많았다. 선진국에선 화공의 시대가 저물고 있었던 것이다. 시대가 돌아 지금은 재료·화공 분야가 다시 각광받고 있다. 기계는 그때나 지금이나 늘 한결같다. 산업의 기본이기 때문이다.

고교 시절까지 등수 따라잡기로 세월을 보낸 반작용이었는지, 대학에 가선 노는 일에만 열심이었다. 신입생 때부터 사람을 끌어모으는 일을 벌이는 데 앞장섰다. 과대표를 맡아 가장 처음 거둔 성과는 만년 꼴찌였던 과 대항 줄다리기 대회의 우승이었다.

50명 정원의 기계과가 20명의 조선항공과에 매번 지는 이유를 알 수 없었다. 1학년이 한 번 분위기를 만들어 도전해 보기로 했다. ‘무거운 사람이 앞에 설 것인가’, ‘당기는 각도를 몇 도로 해야 유리한가’ 등 연구를 거듭했다. 결국 우승을 차지해 과 전체 단합의 계기가 됐다.

공부는 뒷전이었던 대학 생활

단합된 힘은 서울대 공과대학 최초로 6·3운동에 참가하는 저력으로 이어졌다. 하지만 당시 서울대 공대는 태릉 쪽에 있어 시내와 멀었고 조직화도 쉽지 않았다. 앞장섰던 기계과는 태릉 초입 철길도 건너지 못하고 경찰에 막혀버렸다.

결국 철길을 따라 상계역으로 가 기차를 타고 고려대와 합류할 수 있었다. 고려대 학생들의 열정과 조직화를 본 나는 정신적 충격을 받았다. ‘조직과 체계적인 운동 그리고 거기서 나온 파워가 이처럼 대단하구나’ 하는 것을 온몸으로 느꼈다.

3학년 2학기에는 기숙사 자치회장 선거에 출마하기로 결심했다. 당시 자치회라는 게 먹는 것 감시하는 역할 정도가 전부였다. 회장에 당선된 후 친구들과 모여 ‘뭐라도 남겨야 하지 않겠느냐’며 논의를 시작했다. 학생들의 가장 큰 불만이 식사 문제였는데, 고심 끝에 탄생한 것이 ‘조삼모사’ 식단이었다.

예를 들어 밥 한 끼가 100원이면, 이를 90원짜리로 바꾸는 식이다. 남는 10원을 한 달간 모으면 하루는 280원짜리 밥을 먹을 수 있다. 10원만큼 떨어진 질은 느끼기 힘들지만, 통닭이나 햄버그스테이크 같은 메뉴는 열광적일 수밖에 없었다.

다른 학교에서 가서 ‘우린 이런 게 나온다’고 자랑할 정도였다. 똑같은 재원이라도 생각을 조금만 바꿔 운용하면 조직원의 마음을 얻을 수 있다는 걸 깨달은 계기였다.

식사하는 동안 음악을 듣자는 건의 사항도 나왔는데, 문제는 식당에 앰프가 없다는 것이었다. 자치위원 중 음악 고수가 있어 앰프를 설치하기로 했는데, 세운상가에 가서 알아보니 자치회 예산으론 턱없이 부족한 고가였다. 그렇다고 예산이 따로 나올 리도 만무했다.

알아보니 1년 중 가장 큰 예산 항목이 김장이었다. 김장 비용을 대폭 줄이면 앰프를 살 수 있겠다 싶었다. 조사해 보니 배추와 고춧가루가 제일 비싼 재료였다. 청량리에 배추 시장이 서는데, 전국에서 온 배추가 새벽 통행금지 해제에 맞춰 바로 도착했다.

‘통금 시간에 맞춰 가서 재수가 좋으면 싸게 살 수 있겠구나!’ 전날부터 인근 여관에 방을 얻어 새벽 장에 나섰다. 그해 마침 배추 농사도 풍년이었다. 장에 도착해 보니 하역 작업에 많은 비용이 들었다. ‘그렇다면 차에서 내리기 전에 사면 되지 않겠나.’ 배추를 실은 차를 바로 학교에 몰고 왔다. 원래 예산의 3분의 1로 해결할 수 있었다.

다음은 고춧가루. 강원도에서 온 열차가 서는 성동역 인근에 고추를 이고 온 아주머니들이 몰려들었다. 우린 열차 입장권을 끊어 역 안에서 바로 구입했다. 말하자면 직거래다. 리어카에 고춧가루를 싣고 경동시장의 공장을 찾으니 대뜸 “이렇게 좋은 고추를 빻으러 왔느냐”는 말이 튀어나왔다.

당시 대다수 음식점에서 말라비틀어진 고추나 그도 아니면 고추씨를 갈아 염색한 가짜 고춧가루를 쓰고 있었던 것이다. 통고추가 제일 비싸고 실고추, 고춧가루로 갈수록 가격이 싸지는 의문이 비로소 풀리는 순간이었다.

가공한 것이 오히려 더 쌌던 것이다. 결국 최고 품질의 배추와 고춧가루를 사고도 비용을 줄여 대망의 앰프를 설치할 수 있었다. 여담이지만 그 후로 어딜 가든 한동안 음식점에서 나오는 고춧가루는 먹지 못했다. 지금 생각해도 스스로가 대견해지는 값진 체험이다.

4학년이 되니 기업체 실습이 기다리고 있었다. 내가 나간 곳은 ‘한영모터공업’이란 곳으로 지금 효성모터의 전신이다. 우리 같은 학생들이 도움이 됐을 리 만무하지만 월급도 받았다. 한 학기 동안 이뤄진 실습 기간 동안 참으로 많은 걸 배웠다. 요즘은 이런 제도가 많이 사라져 무척 아쉬울 뿐이다.

당시 한영모터공업은 미국의 웨스팅하우스와 기술 제휴해 최신 기술을 들여왔다. 그런데 많은 수치제어(코드를 입력하면 자동으로 기계가 돌아가는 방식) 기계들을 모두 수동으로 사용하고 있는 게 아닌가. 숙련된 기술자들이었지만 자동화에 대한 두려움, 교육·훈련 부족 때문에 ‘수동이 편하다’며 그렇게 쓰고 있었던 것이다.

삼성 입사 시험 우수한 성적으로 통과

그때 공장을 책임졌던 김정배 부장은 삼성SDI에서 바로 나의 전임 사장이셨던 분이다. 실습 기간 동안 이분께 보고를 올리고 지도도 받았다. 6개월의 짧은 인연은 1970년대 말 삼성에서 다시 바로 위 상사의 관계로 이어졌다.

사람의 인연이란 게 이런 건가 싶다. 작은 만남도 소홀히 해선 안 된다. 어떤 관계든 항상 최선을 다해야 하는 게 바로 사람의 인연이다.

4학년 때인 1966년 겨울에 삼성 입사시험을 치렀다. 전공 시험 문제를 보니 공작 기계를 실습했던 내용들이 거의 다 나왔다. 나중에 듣고 보니 입사 성적이 매우 우수했다고 한다. ‘대학 때 놀기만 하고 공부도 안 했는데…. 만약 실습을 제대로 안했다면…’하는 생각이 든 게 당연했다.

사람이 살아가는 데 쓸모없는 일은 하나도 없다. 그 후로 나는 “사소한 것에 목숨을 걸자”고 항상 얘기한다. 그래야 큰일이 맡겨진다는 걸 알기 때문이다. 어떤 일이든 당시에 최선을 다하면 그것이 나중에는 내 일의 기반이 되는 것이다.

대학 때 내가 벌인 일들은 공부와 거리가 먼 것들뿐이었다. 자치회장 활동을 하거나 ‘파스(PAS)당’을 만들어 놀러 다닌 기억이 대부분이다. P는 풀빵, A는 아리랑 담배, S는 삼학소주를 가리키는 말이다.

하지만 사회에 나와 보니 그때 배웠던 기본적인 소양들 덕분에 어떤 일이든 남보다 잘 적응할 수 있었다. 학업을 계속해 교수가 된 사람과 다양하고 새로운 경험을 하며 지냈던 사람의 갈림길이 이미 학교 생활에서부터 시작된 게 아닌가 싶다.

공부도 중요하지만 조직·사회생활도 이 못지않게 중요하다. 미국은 인재 채용 때 학생회 활동, 봉사활동 등 다양한 사회 경험을 굉장히 높게 평가한다. 사회를 체험하고 시스템을 경험하는 게 그만큼 중요하다는 뜻이다.

[손욱의 혁신 경영 이야기] 잘 훈련된 병사만이 위기를 넘는다

사람이 곧 혁신이다 (4)

내가 삼성에 입사한 건 1967년 1월 12일이었다. 두 달 정도 신입 사원 교육을 받았는데 제일모직 공장에서 2주를 지냈고, 제일제당과 한국비료 등도 신입 사원들이 반드시 거쳐야 할 공장이었다. 내 입사 기수인 공채 8기 전에는 군필자만 뽑았다고 한다. 하지만 8기부터 처음으로 육군 학군장교(ROTC) 후보생들을 입대 직전에 채용하는 제도가 생겼다.

당시의 연수 내용은 기업별 각 공정의 내용, 공장의 파트별 작업 등이었다. ‘모직’과 ‘제당’이라는 두 개 회사에서 전체 프로세스를 한 번씩 돌아볼 수 있는 기회였는데, 지금 생각해도 상당히 좋은 교육 체계였다.

요즘은 공장 돌아보는 걸 견학하듯 한다. 공장에서 무언가 배운다는 생각을 통 안 한다. 즉 현장을 모른다는 뜻이다. 예전에는 현장의 바닥부터 이해시키는 게 연수의 시작이었다. 지금 삼성에선 한 달간 집체 교육을 받는데, 옛날처럼 짜임새 있게 일일이 공정 교육을 받는 건 아니다. 부족하지 않나 싶다.

선배들도 후배들을 열정으로 가르치려고 노력했다. 저녁에는 연수생들이 여관에 모여 지냈기 때문에 한 방에서 뒹굴면서 자연스럽게 동료애도 커졌다. 요즘은 호텔식 시스템이어서 밤새워 소주잔을 기울이는 옛날 같은 낭만은 없다고 한다.

연수 기간 동안 쌓은 선후배 간 상호 네트워크는 실제 업무 현장에서 시너지 효과를 창출했다. 지금은 효율과 시간에만 쫓긴다. 빨리빨리도 좋지만 시행착오가 잦아지면 오히려 손해일 수도 있다.

기계과 출신이 공병대 간 까닭은

기계과 출신으로 병기과가 아니라 공병대로 배정받은 건 내가 유일했다. 학군단 간부의 물품 납품 청탁을 거절한 대가였다. 하지만 지나고 나니 내 인생에서 군 경험만큼 좋은 학습 기회도 없었던 듯하다.

바로 ‘참모’의 역할을 처음 경험했기 때문이다. 병기는 관리 행정이지만 공병은 전투 병과다. 1개 사단 안에 공병 대대가 있는데, 대대장의 역할이 바로 사단장의 참모다. 공병 중대는 공사를 진행하면서 전투 라인과 참모 역할을 함께하는 역할이다. 대대 안에도 참모 부대가 따로 있다.

난 대대 참모부에서 작전장교 보좌관으로 일했다. 사단 작전참모부와도 긴밀히 협력했고 작전 수립에도 참여할 수 있었다. 제대 후 기업에서 기획통·전략통으로 자리한 시발점이었다. 세상에 좋지 않은 경험은 없다고 생각한다. 문제는 그 경험을 긍정적으로 생각하느냐 아니냐의 차이일 뿐이다.

3월 2일 김해에 있는 공병학교로 갔다. 그곳엔 불도저·발전기·폭파기 등 건설 장비들이 갖춰져 있었다. 장비를 접한 난 기술을 가르치는 교수가 되고 싶었다. 선배에게 방법을 물으니 “간단하다. 졸업 시 1~3등 안에 들기만 하면 된다”고 했다. 쉽지 않지만 해 볼만하다는 생각이 들었다. 열심히 공부했고 입학 시 1등을 해 참모총장상을 받았다.

한껏 들떠 있던 내게 “큰일 났다”는 선배의 말이 들려왔다. 1968년 김신조 일당이 남침하기 전만 해도 우수한 병사들을 원하는 곳(주로 후방)에 배치했는데, 이후 방침이 바뀌어 전방에 보내기로 했다는 것이다. 계획이 완전히 뒤집어질 수밖에 없었다.

배치 받은 자대는 의정부(그나마 후방이었다)에 있는 사단 공병대였다. 공병은 공병단(공병 전문부대)과 사단 안에 있는 공병대대로 나뉜다. 내가 배치된 사단 공병대대는 의정부에서 자동차로 10분 이내로, 서울에서 제일 가까운 공병부대였다.

자대 배치 후 처음 한 일은 뜻밖에도 태권도 도복 수령이었다. 사단장교 교육 기간 내내 새벽같이 일어나 연병장에서 태권도 훈련을 했다. 26사단 불무리부대는 서울에서 제일 가까운 전방 부대여서 외국에서 내빈들이 전방 방문을 원할 때 꼭 들르던 부대였다. 의전 사단이기도 했던 것이다.

“왜 우리 부대가 백골, 맹호 같은 부대보다 사기가 떨어지나. 그런 부대에 뛰어난 인재들만 모이는 것도 아니잖은가. 훈련소에서 무작위로 차출된 병사가 그 부대만 가면 백골이 되고 맹호가 된다. 26사단을 가장 용맹한 부대로 만들겠다. 그러려면 조직 문화를 바꿔야 한다.” 새로 부임한 사단장의 일성이었다. 강한 부대를 만들기 위해 생각해 냈던 게 바로 태권도였다.

한국의 자랑인 태권도 시범을 보이겠다는 계획을 상급 부대에 올려 재가를 받자마자 전군의 입대자 중에서 유단자만 뽑아 태권부대가 꾸려졌다. 사령부 안을 그들이 활보하고 다녔고 아침저녁으로 무조건 태권도 단련이 이어졌다.

당시 26사단은 형편없는 사기로 유명했다. 휴가 가기 전 으레 들르곤 했던 의정부에선 매일 다른 부대 장병들에게 얻어맞은 26사단 부대원을 볼 수 있었다. 태권부대의 진가는 이 대목에서 나타났다. 이들이 주말만 되면 ‘5분 대기조’가 돼 싸움이 생기면 즉시 출동했던 것이다. 시간이 지나자 ‘26사단을 건드리면 혼난다’는 인식이 자리 잡기 시작했다. 그 후부터 기를 펴고 다닐 수 있었다.

백골부대·맹호부대나 26사단 장병들이 출생부터 다른 사람들은 아니었을 것이다. 똑같은 군인들인데, 전투력 충만한 일류 부대와 사기 저하 오합지졸로 갈리게 된 기준은 무엇이었을까. 바로 ‘리더십’에 달려 있었다. 물론 26사단이 단번에 백골부대가 된 건 아니었다. 조직 문화를 바꾸는 건 오랜 시간과 계기가 합쳐지지 않으면 힘들다. 즉 천시·지리·인화의 세 가지가 다 맞아야 한다.

김신조 일당의 남침은 실질적인 부대 지휘를 해 본 계기가 되기도 했다. 1968년 1월 21일은 입대한 지 1년쯤 지난 후였다. 김신조는 마침 의정부 일대로 넘어왔고, 난 서울로 진입하는 송추 도로를 막는 부대에 차출됐다.

김신조 일당은 무장 상태로 산길 12km를 주파했다. 그에 비해 우리 군은 평지를 속보로 걸어도 4km에 불과했다. 무장공비가 나타났다는 정보 보고를 듣고 송추 도로를 막았다. 남하할 시간을 계산해 북쪽만 보고 있었던 것이다. 그나마 6km로 계산해서였다. 저녁이 되자 ‘이미 청와대 근처’라는 보고가 들어왔다. 철저한 훈련이라는 게 그렇게 대단한 것이었다.

용사와 오합지졸의 차이

결국 뿔뿔이 흩어진 공비들은 북쪽으로 도망쳤다. 남침 시 하나의 루트만 가르치기 때문에, 그들이 택할 수 있는 길도 내려온 길 뿐이었다. 당연히 그 골목을 지키는 게 우리의 임무였다.

하지만 엄동설한이라 대부분의 진지에서 불을 지피고 말았다. 공비들은 바로 그 불을 보고 초소 사이를 빠져나갔다. 그들은 화장품이나 비누도 안 써 냄새만으로도 사람이 있는 곳을 알아 용케 도망 다닐 수 있었다.

어쩌다 공비를 발견한다고 해도 허공에 총을 쏘는 경우가 다반사였다. 훈련이 안 돼 있었기 때문이다. 반면 공비들은 총탄으로 논둑 위에 먼지가 튈 정도로 정확하게 쐈다. 뛰다가 돌아서서 쏘는데도 가히 서부활극에 나오는 명사수 수준이었다.

평상시 훈련된 부대와 그렇지 않은 부대는 나라의 흥망을 좌우한다는 깨달음을 얻을 수 있었다. 기업도 마찬가지다. 품질·생산 관리가 평시엔 문제없어 보여도, 잘못된 부품 하나나 사소한 실수로 불량품이 쏟아질 수 있다.

항상 실전과 똑같은 훈련으로 체득시켜 습관이 돼야 한다. 군에선 작전장교 같은 지휘관들이 평상시 평화 속에 있다가도 전시가 되면 자신이 할 일을 정확하게 인식하고 몸으로 체득해야 한다. 그렇지 않으면 위기가 닥쳤을 때 혼란에 빠지게 마련이다.

기업의 혁신을 이끌면서 정확한 수치를 요구하는 것과 아닌 것은 받아들이는 사람의 생각 자체를 다르게 한다. 경영의 신이라고 불리는 마쓰시타 고노스케의 예가 있다. 라디오카세트 제조부문에서 적자가 나자 ‘원가절감’ 방안을 요구했다.

모두 3%도 어렵다고 말했다. 고노스케는 작은 부품 하나하나를 들면서 꼭 필요한 것인지 캐물었다. 다 합해 보니 원가의 30%에 이르렀다. 기존의 것을 아예 포기하고 원점에서 시작하니 가능했던 것이다. 인재는 그렇게 단련시켜야 한다.

[손욱의 혁신 경영 이야기] 합리적 리더가 조직을 바꾼다

사람이 곧 혁신이다 (5)

공병학교의 좋은 성적 덕분이었는지 곧 작전참모 보좌관으로 명을 받았다. 3개의 중대 중 본부중대에 속했는데, 본부중대는 다시 S1~S4로 나뉘었다. 인사·정보·작전·군수 등 네 명의 참모가 모여 작전을 실행하는 시스템이다.

난 S3, 즉 교육·작전 파트였다. 참모가 되기 전에는 항상 (공병)라인만 생각했다. 그런데 알고 보니 라인을 움직이는 브레인이 바로 참모였다. 중소기업을 보면, 10명 이하 사업장이 전체 기업의 89% 정도다. 군대로 치면 1개 분대급이다.

소대면 40명인데, 이쯤이면 소대장이 대원들의 얼굴은 물론 특성까지 다 알 수 있다. 중대장만 돼도 120~150명인데, 여기까진 컨트롤이 된다. 대대로 올라가면 500명이 넘어간다. 중대장도 4명에, 소대장도 많아진다.

즉 최고경영자(대대장, 기업에선 CEO)가 한 사람 한 사람의 특징과 역량을 일일이 파악해 배치하는 게 힘들어진다는 뜻이다. 그래서 참모를 두고 라인이 제대로 돌아가도록 전략을 짜고 관리하는 것이다.

중소기업에서 중견기업(300~1000명)으로 성장하지 못하는 기업이 부지기수다. 오히려 외형이 커지면서 망하는 곳도 많다. 결국은 CEO의 리더십이 문제다. 라인만 거느리는 조직은 성공하기 힘들다. 참모를 활용해 그들의 말을 경청하고, 좋은 계획·작전을 수립하게 하고, CEO 대신 관리하게 해야 한다. 중견기업으로 크지 못한 기업은 이를 모르는 경우가 많다.

1997~2007년의 10년 사이, 중소기업에서 중견기업으로 성장한 곳은 119개다. 하지만 전체 중견기업 숫자는 오히려 110개가 줄었다. 그 사이 도태된 기업이 229개란 뜻이다. 가만히 들여다보면 훌륭한 참모를 자랑스럽게 생각하는 CEO를 찾아보기 힘들다.

모두 자기만 생각하고 자기 식대로만 경영한다. 그에 비하면 이병철 회장은 50년대에 이미 ‘비서실’이라는 참모 조직을 두었다. 그들이 전략을 짜고 세부 경영 계획을 수립했던 것이다.

엉터리 작전지도와 미군

|

|

|

‘참모’라는 조직조차 생소했던 때에 이병철(사진) 회장은 이미 ‘비서실’이라는 조직을 만들었다. 큰 틀은 회장이 짜고, 비서실이 세부 경영 계획과 미래 전략을 짜는 문화가 일찍부터 삼성에 자리잡게 된 배경이다. | |

|

김신조 남침 이후 훈련도 강화됐지만 ‘장벽 공사’, 즉 진지 공사도 강화됐다. 지금도 북쪽으로 가는 도로에 문 모양의 콘크리트 구조물이 많이 서 있는데, 전쟁이 나면 도로를 막는 장애물이다.

능선을 따라 산 위에 벙커(방어진지)도 구축했다. 그때 마침 6·25전쟁의 영웅 한신 장군이 1군사령관으로 부임했다. 한신 장군은 전설적인 전쟁 영웅으로, 군인 정신으로 똘똘 뭉친 분이었다.

이분이 어느 사단을 방문하자마자 “작전 계획을 설명하라”고 했던 모양이다. 담당 장교는 방어 작전도 차트를 걸고 설명했다. 그런데 이 작전도가 한심한 수준이었다고 한다. 산꼭대기 능선을 따라 철조망이 쳐져 있었고, 철조망 아래 아군 쪽에 지뢰도 있었다. 한마디로 엉터리였다.

작전지도를 그린 건 작전참모가 아니었다. 참모는 하사관에게, 하사관은 병에게 일을 미뤘던 것이다. 심지어 작전 브리핑을 해 본 적도 없는 참모가 수두룩했다. 결국 한신 장군에게 혼쭐이 났다는 소문이 인근 부대에 좍 퍼졌다.

혹시나 하는 마음에 참모부에 들어가 확인해 보니, 우리 부대도 별반 다를 게 없었다. 결국 밤을 새워가며 다시 그릴 수밖에…. 평시와 전시에 느끼는 위기의식은 이처럼 천지 차이였다.

전시에는 그렇게 중요했던 작전 계획이 평시에는 그렇게 소홀히 다뤄졌던 것이다. 검열을 나온 사람이 “작전지도가 있느냐”고 물어보면 “있다”며 보여주기만 하면 그만인 시절이었다.

한창 구제역 파동이 이는 것을 보며 당시의 모습이 떠올랐다. 예를 들어 방제 시스템이라고 하면 지금 당장 써먹을 수 있어야 한다. 삼성기술원에 있을 때도 화재 훈련을 했는데, 소화기 사용법을 아는 사람이 없었다. 평상시를 위기 상황과 똑같이 만드는 건 결국 리더에게 달려 있다. 리더가 바닥의 상황을 확인하지 않으면 그런 엉터리 작전지도가 나오게 마련이다.

방어진지 구축 이야기로 돌아가 보자. 제일 먼저 사단장·연대장·대대장의 위치를 파악해 벙커 순서와 지점을 잡아야 했다. 아무 곳에나 벙커를 둘 수 없기 때문이다. 당시 우리 부대는 미 1군단의 작전 지역에 속해 있었다.

당연히 미군 사단과 연동해 방어 라인을 구축해야 했다. 위관급 장교들과 하사관들이 보름간 밤을 새워 가며 구축 계획 초안을 만들었다. 반면 해당 미군 참모들은 매일 놀기만 하는 것이 아닌가.

진지 구축안 초안은 보좌관 심사를 거쳐 작전참모·참모장·연대장순으로 심사를 받았다. 그런데 올라갈 때마다 고치라는 것투성이였다. 초안을 만들어 놓고 늘 뜯어고쳐야 했다. 1단계에서 수정하면 2단계에서 원안대로 가고, 위로 가면 또 달라졌다. 그렇게 두 달이 지나도 제대로 된 완성본을 내놓지 못했다.

그런데 미국 아이들은 한 달쯤 신나게 놀더니, 사단장이 헬기를 타고 움직이는 동선을 보며 그제야 사단장·연대장의 거점을 파악했다. 하루면 다 끝날 일이었다. 연대장들은 대대장들을 데리고 다니며 일일이 거점을 확인해 줬다. 그렇게 1주일이 되니 모든 계획이 끝났다.

나머지 한 주는 문서화해 마무리했다. 수정 보완이 필요 없었다. 우리와 미군의 일하는 방법은 그렇게 차이가 컸다. 밤을 새워 24시간 일한 것과 미군이 8시간 일하고 커피 마시면서 일한 결과는 언제나 우리가 엉터리였다.

미군과 한국군의 차이는 무엇이었을까. 지휘관이 먼저 전략적 의사 결정을 해 주느냐 아니냐의 차이다. 조그만 다리를 놓아도 미군은 하사관 하나가 나와 지휘했다. 반면 한국군은 장교가 나와야 그나마 일이 진행됐다. 한국군 장교는 미군의 하사관 역할밖에 하지 못했던 것이다. 그만큼 전문성과 리더십에 문제가 있었다는 뜻이다.

삼성인력개발원의 중요한 과정 중 하나가 임원의 역할이 무엇인지 제대로 인식하고 수행할 수 있도록 공부하고 노력하게 만드는 것이었다. 기업에서 제일 중요한 건 미래에 대비해 현재 상황을 인식하고 전략을 세우는 일이다. 사원 때 하던 일을 과장·부장이 되어서도, 심지어 임원이 되고나서도 하는 경우가 많다.

신뢰가 조직을 살린다

제대 말년에는 역시 김신조의 공(?)으로 3개월을 더 기다려야 했다. 별다른 훈련도 없이 창고의 목재 위에서 막걸리를 마시고 사회 진출 계획을 이야기하며 소일하던 기간이었다. 새벽까지 이야기가 깊어지는 동안, 막사에 있던 병사들이 팬티 바람으로 뛰어나오는 것이 보였다. ‘그러려니’하고 넘기려고 했는데 밤늦도록 그런 상황이 계속됐다.

결국 얼차려 받는 병사를 불러 이유를 물었다. 답은 빤했다. “선임하사가 시켰다”는 것. 막사에 가보니 이미 술에 취해 곯아떨어져 있었다. “술만 마시면 저러는데 미치겠다”는 불만이 여기저기서 터져 나왔다.

2년간 알고 지냈던 그 선임하사는 모범적인 간부로 소문난 사람이었다. 그런 그가 술에 취해 사병들을 괴롭힌다는 건 꿈에도 몰랐다. 병사들을 재우고 선임하사를 불러 거꾸로 혼을 냈다.

중간 간부(소대장)가 말단 사원(사병)을 현장에서 챙기지 못하는 경우의 전형이다. 아무리 위에서 교화하고 관리하더라도 중간에서 사고를 치면 밑바닥에선 엄청난 고난을 당하게 된다. 중간 관리자들을 제대로 교육하는 것은 그래서 무엇보다 중요하다.

1987년 무렵부터 노사분규가 극심해졌다. 노태우 정권이 들어서면서부터는 더욱 격화됐다. 삼성전기도 안전한 곳은 아니었다. 분규를 우려한 간부들은 사원들이 모이는 것 자체를 금지했다. 모이면 큰 소동이 일어날 것이란 걱정이 앞섰던 것이다. 그래서 다들 식사 시간을 제일 무서워했다. 난 반대로 한 달에 한두 번 영화 상영을 지시했다. 당연히 반대 목소리가 커졌다.

“그게 무슨 소리냐. 우린 사원들이 서로 신뢰하고, 그 풍토를 확인하는 일을 지금까지 해 왔다. 영화 상영을 중단하면 사원들이 우릴 못 믿는다고 할 것 아니냐.”

결국 삼성전기에는 아무런 문제도 없었다. 사원들을 믿고 의지하자 오히려 그들이 앞장서 수상한 외부인들을 신고하기에 이르렀다. 서로 신뢰하고 인정해 주니 스스로 앞장서 관리하게 된 것이다. ‘인간 존중’이란 이런 것이다.

[손욱의 혁신 경영 이야기] 첫 직장 한국비료에서 배운 ‘글로벌 스탠더드’

사람이 곧 혁신이다 (6)

1967년 6월, 드디어 전역해 민간인이 되었다. 전역 후 진로는 두 갈래 길로 나뉘었다. 삼성으로 가느냐, 한국비료(이병철 회장이 1964년 설립했으나 1967년 비료 공장 준공과 함께 정부 관리 기업이 되었다. 1994년 삼성정밀화학으로 사명을 변경했다. 이하 한비)로 가느냐의 양 갈래였다.

당시 난 엔지니어로서의 기본을 삼성에서는 배우기 힘들다고 생각했다. 고심 끝에 한비행을 택했다. 당시 한비는 국영기업이었다. 국가가 운영하는 곳에서 현장을 제대로 배워보자고 결심했다. 1967년 7월 1일, 전역 후 제대로 쉬지도 못하고 바로 입사해 울산에서 근무를 시작했다. 내 사회생활의 첫걸음이다.

당시 대졸 신입 사원은 ‘선임기사’라고 해서 ‘조’ 관리 임무를 맡았다. 생산 부문 조별 책임(4조 3교대)자가 있었고, 나는 정비 부문의 조별 책임자였다. 공장의 ABC도 모르는 ‘초짜’에게 책임자를 시킨 꼴이었지만 대졸자들은 수습 후 금방 4급으로 진급했다.

5급이 병이라면, 3~4급은 하사관급이다. 현장의 4급 기술자들은 몇 십 년의 경력을 바탕으로 한 숙련된 엔지니어들이었다. 그런 숙련공들을 관리하는 건 애초부터 무리였다. 오히려 그들에게서 거꾸로 현장을 배워 나갔다.

일례로 공장에 문제가 생기면 담당 조가 나서 해결해야 했다. 1개 조는 4급에 해당하는 숙련공 1명, 기계 수리공 1명, 기름칠 등 잡일을 맡는 오일러 등 4~5명이 한 팀으로 꾸려졌다.

기계는 적어도 8시간에 한 번씩은 점검해야 한다. 점검은 가동 중인 기계의 온도와 진동을 체크하는 것으로 이뤄진다. 그때 숙련공들이 들고 다니는 게 바로 ‘청음봉’이다. 초보는 아무리 들어도 당최 무슨 소리인지 모른다.

반면 숙련공은 소리만 듣고도 문제를 척척 파악했다. 온도 체크는 평소 끓인 물을 만져 보며 감을 익히는 훈련을 반복했다. 그런데도 소수점 단위로 맞히는 기막힌 재주꾼들이 많았다. 어떤 분야든 전문가는 이렇게 소중한 존재들이다. 작은 분야라고 하더라도 그 부문의 전문가를 존중하고 배워야 한다.

어떤 일이든 전문가를 존중해야

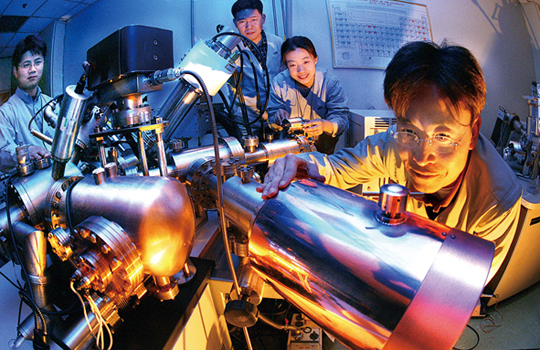

|

|

|

1987년 삼성전기 기술본부장 시절. 해외에 직접 나가 박사 학위자 등 유학 중인 학생들을 일일이 만나며 인재 확보에 나섰다. | |

|

같이 일하던 조원 중 손재주가 무척 뛰어난 사람이 있었다. 항상 대기 시간에 대나무를 깎아 배를 만들곤 했는데, 몇 달을 걸려 만든 작품을 팔아 돈도 벌었다. 언뜻 보면 놀고먹는 것 같지만, 그는 실제론 기가 막힌 역할을 맡고 있었다.

고압의 압력 용기 뚜껑은 새지 않는 게 생명이다. 맞닿은 면은 서브마이크론 단위까지 평탄도를 유지해야 한다. 직경이 몇 미터에 달하는 크기인데, 정교한 측정 장비조차 없었다.

그걸 이 사람은 맨손으로 해냈다. 정비 기간이 되면 집에도 가지 않고 손바닥으로 용기를 스윽 만져보곤 평탄한지, 새지는 않는지 알아내는 것이다. 그가 마무리한 기계는 절대 문제가 발생하지 않았다.

그 덕분에 공장의 고압 탱크는 모두 그의 차지였다. 한마디로 기막힌 장인이었다. 모르는 사람은 다른 직원들과 어울리지도 않고 배나 만든다고 생각할 것이다. 하지만 그런 인재는 평소에 잘 관리하지 않으면 놓치기 쉽다. 인재를 잘 알아보고 존중해야 하는 이유다.

나중에 삼성SDI에 와서 설비를 유지·보수할 때면 한비 시절의 기억을 떠올리며 꼭 추석이나 설날 연휴 기간을 이용했다. 4~5일 만에 정비를 완벽히 끝내 놓고 직원들이 휴가 후 복귀하면 바로 정상 생산이 가능하도록 하기 위해서였다.

공장엔 어마어마하게 많은 사람과 장비가 끊임없이 들락날락한다. 사전 준비를 꼼꼼히 챙겨야 하는 이유다. 한비에서 했던 생각과 작업을 삼성SDI에 그대로 적용했다. 이전엔 휴가 기간 후 불량품이 늘어나는 게 당연시됐다. 이를 정상으로 돌리는 데도 오랜 시간이 걸렸다. 그런데 한비 시스템이 도입된 후부터 이런 부작용이 말끔히 사라졌다.

한비는 국내 기업 역사상 최초로 ‘글로벌 스탠더드’를 도입해 성공한 회사였다. 당시 대부분의 기업들은 일단 기계에 고장이 나야 수리에 들어갔다. 그런데 일본인들은 한비 공장을 지으며 우리에게 전혀 생소한 관리법을 가르쳐줬다.

예를 들어 베어링은 몇 천 시간이 지나면 고장 나지 않더라도 교체하라는 식이었다. 전등 교체만 해도 달랐다. 이른바 ‘토털 프로젝트 매니지먼트’에 따르면 2000시간이 지나면 일괄적으로 전등을 교체해야 했다.

미국처럼 인건비가 비싼 곳에서는 전등을 갈아 끼우는 것도 큰 공사다. 하나하나 교체하느니, 아예 전문 시스템 회사에 맡겨 모두 바꿔 다는 것이다. 이런 시스템은 한 개 두 개 따로 가는 것보다 훨씬 경제적이다. 모터도 항상 두 개를 보유했다. 즉 예비를 가지고 있는 것이었다.

예방·보전을 하려면 부품을 타 와야 했다. 당시 한비의 부품 창고는 국내에서 제일 큰 규모였다. 부품이 5만 개면 장표도 5만 장이 갖춰져 있었다. 하지만 창고에서 근무하는 인원은 5명에 불과했다. 어떤 부품이 몇 번 보관대에 있다는 걸 그들은 정확하게 파악하고 있었다.

적정 숫자가 모자라면 자동으로 발주해 예비품을 채워 놓았다. 당시 창고 직원들은 뒤로 돌아앉은 상태에서 보지도 않고 장표를 뽑을 정도로 숙련된 인력이었다. 일본의 세계 제일 장표 관리 시스템을 성공적으로 도입한 사례다.

일본이 한비 공장을 지어준 사연은 이렇다. 미쓰이그룹의 도요(동양)엔지니어링은 비료 회사여서 화학 관련 기술을 쌓아두고 있었다. 관련 이론을 정리하던 차에 한비 프로젝트가 딱 걸린 것이다.

그들은 자신들의 실력을 눈으로 확인해 보고 싶어 했다. 그래서 우리에게 대신 그들의 모든 시스템, 보존·관리, 엔지니어 교육 등을 체계적으로 가르친 것이다. 이는 한비 공장이 성공적으로 운영된 가장 큰 배경이 됐다.

그 뒤로 어느 기업, 어느 창고에 가 봐도 그보다 더 잘된 창고는 없었다. 창고 관리가 완벽하면 생산성은 엄청나게 오르게 마련이다. 컴퓨터가 보급된 지금도 그때보다 더 많은 인력이 같은 일을 하고 있다.

‘신바람 경영’ 원조, 박숙희 사장

1967년 11월 1일자로 박숙희 씨가 한비 사장으로 부임했다. 박 사장은 ‘신바람 경영’이 무엇인지 몸소 알려준 경영인이었다. 박 사장은 산업은행·한국은행 부총재, 금융통화위원, 한국은행 총재 고문 등을 지낸 금융계의 거물로 당시 박정희 대통령의 큰 신뢰를 받고 있었다.

청와대가 대주주인 산업은행으로부터 한비를 보호하기 위해 박 사장을 내려보낸 것이었다. 실제로 박 사장은 대주주의 횡포(?)를 벗어난 초월적 권한을 달라고 얘기했다고 한다. 즉 경영권을 완벽히 보장받았다는 뜻이다.

그분의 직원 기 살리는 방법은 지금 생각해도 기가 막힌다. 당시 한비는 연간 33만 톤을 생산했다. 박 사장은 “10% 증산하면 보너스를 100% 주겠다”고 공언했다. ‘보너스’라는 말조차 없던 시절이다.

10%를 늘리기 위해선 정비·보수하는 시간까지 줄여야 했다. 조업 중 사고도 없어야 했다. 그런데 모든 직원들이 합심해 노력하자 연산 36만 톤 공장으로 변신할 수 있었다.

박 사장은 보너스를 일일이 다른 봉투에 넣어 주었는데, 교대 근무자에게는 ‘격려금’ 봉투를 따로 만들었다. 업적이 좋은 사람은 또 다른 봉투를 받았다. 어떤 때는 별봉을 4개씩 챙기는 직원도 나왔다. 당연히 직원들의 신바람은 하늘을 찔렀다.

여담이지만 박 사장이 떠나고 나서 인센티브 제도나 자율 경영 같은 문화는 사라졌다. 해군 참모총장 출신의 후임 사장은 “10% 향상시킨다고 어떻게 100%를 주느냐”며 보너스를 10%로 못 박았다.

그 후로 많은 인재들이 한비를 떠났다. 사원들의 주인의식과 사명감이 그렇게 무서운 것이다. 다시금 정부의 규제가 심해지고 마찰 없는 회사 만들기에만 급급하다 보니 사원들의 열정도 사라지고 말았다.

그때 이후로 지금도 한비(삼성정밀화학)가 일류 화학 기업으로 도약하고 제자리를 찾으려면 멀었다는 게 내 생각이다. 하지만 그에 대해 어느 누구도 반성하는 사람이 없다. 쉬운 말로 ‘비료야 원래 사양산업 아니었느냐’고 하겠지만 그 수많은 인재와 노력·노하우로 할 수 있는 일이 얼마나 많았겠는가. 박 사장 이야기는 훌륭한 리더 1명이 기업의 생산성 10%를 좌우한다는 것을 증명한 사례다.

[손욱의 혁신 경영 이야기] 포스코 만든 박태준 회장의 ‘하향온정’ 리더십

사람이 곧 혁신이다 (7)

한국비료에 있던 인재들이 너도나도 떠나고 나니, 나 역시 좀이 쑤시긴 마찬가지였다. 대우국민차공장 최은순 전 사장은 내가 한비에 입사했을 당시 차장이었다. 중화학공업추진위원회(1973년 5월 국무총리를 위원장으로 관계 장관 및 각계 전문가를 모아 신설)에 제일 먼저 뽑혀간 분도 바로 최 사장이었다.

하루는 이분이 울산에 내려와 나를 찾았다. “추진위에 가서 함께 일하자”는 것이었다. 그렇지 않아도 내심 싱숭생숭하던 차에 바로 짐을 꾸려 상경했다. 추진위 사무실은 광화문 정부종합청사에 있었는데, 그곳에서 6개월을 일했다.

그러다 제2종합제철(1973년 제1제철인 포항제철에 이어 발족, 이후 1977년 포철에 합병됨)이 설립되고 관련 일을 맡게 됐다. 생판 모르는 제철을 공부하기 위해 자연스럽게 포스코(당시 포항제철)가 있는 포항에 자주 내려갔다. 제2종합제철에는 포철 사람들도 많이 와 있었다. 포스코와의 인연이 시작된 계기다.

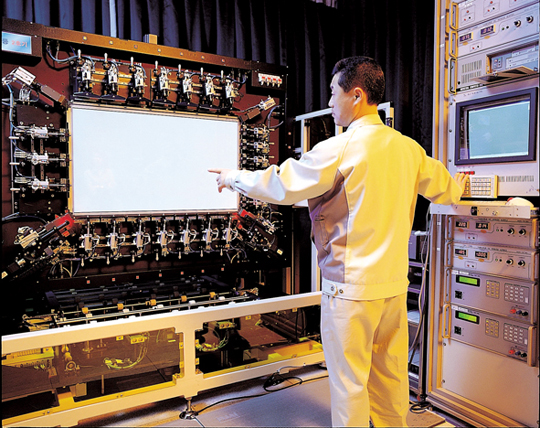

포철을 이끈 박태준 회장은 잊을 수 없는 기업가다. 330만5000㎡(100만 평)가 넘는 광활한 땅에서 벌어진 대역사가 일사불란하게 이뤄진 건 전적으로 박 회장의 능력 덕분이었다고 생각한다. 포스코는 당시 이미 크리티컬 포트 매니지먼트(CRTCPM)라는 ‘계획관리’ 비법을 썼다.

포철에 가보니 총상황실에 도표가 죽 내려와 있고 각 담당자들의 보고 체계가 일사불란하게 잡혀 있었다. 언뜻 군 작전사령부가 떠올랐다. 계획관리라는 건 이런 것이었다. 모든 계획을 상세하게 세우고 하루에 한 번씩 모두 모여 조정했다.

직원들에 대한 복리 후생도 당시의 기업들과 비교를 불허했다. 일례로 한비는 엔지니어들을 중심으로 기숙사를 지었다. 하지만 포철에 가보니 돈이 없어 난리 치는 와중에도 전 사원들에게 주택을 다 지어줬다.

애사심은 생활이 안정되는 데서 출발한다. 자녀들의 교육도 마찬가지다. 당시 이미 포철은 사원 자녀들을 위한 학교를 다 세워둔 상태였다. 놀라지 않을 수 없었다. 현재 포스코 주변 주택단지들은 분양을 거쳐 모두 개인 재산이 됐다.

‘제철입국, 사업보국, 우향우정신(대일청구권자금, 이 돈으로 실패하면 우향우해서 영일만에 빠져 죽자는 데서 나온 말)’이라는 큰 소명감, 여기에 직원들을 끊임없이 배려하는 리더의 하향온정이 있었기에 포철은 성공할 수 있었다.

박 회장의 사원들에 대한 사랑은 실로 대단했다. 군 시절 터득했을 것이라고 짐작되는데, 군은 결국 사기로 결정되는 조직이다. 전투력과 사기는 같다. 포철 사람들이 어떻게 하면 사기가 오를 것인지 끊임없이 생각한 사람이 박 회장이었다.

박 회장은 또 ‘우리가 하는 일이 가치가 있고 의미가 있다고 생각하는 게 가장 중요하다’고 여겼다. ‘세계 철강사의 역사를 다시 쓰자’, ‘가난한 나라를 철강을 통해 부국으로 만들자’, ‘조상들의 피와 땀으로 만든 대일 청구권 자금(우향우 정신)을 가슴에 새기자’. 그는 의미와 비전을 제시한 최고경영자(CEO)였다. 자부심과 열정이 모이면 이미 성공한 조직이다.

사기와 명분이 합쳐지면 최고가 된다

|

|

|

1987년 삼성전기의 무한탐구실. 각 제품별로 시장 현황, 미래 전망 등에 관한 자료를 모아 놓고 수시로 자유로운 토의와 회의를 가졌다. 인재 교육과 육성을 제일로 여기는 삼성만의 독특한 실험이었다. | |

|

제2종합제철은 당시 세계 최고인 미국의 US스틸과 합작회사를 만들려고 했다. 아산만으로 입지가 결정됐는데, 중국으로 수출하기 위한 전진기지 역할 때문이었다.

US스틸이 자랑했던 산소 제강법이라는 기술도 도입하기로 했는데, 한국과학기술연구원(KIST)에 미국 기술자들을 모아놓고 열었던 강연이 떠오른다. 강연이 끝난 후 질의응답 장면을 보며 깜짝 놀랐다.

단상에 선 젊은 기술자의 강의가 끝나자 밑에서 듣고 있던 나이 든 퇴역 기술자들이 하나같이 ‘서(sir)’라는 존칭을 붙이는 것이었다. 나중에 미국 기술자에게 “왜 그러느냐”고 물어봤다.

그러자 “미국인들은 나이가 아니라 실력으로 존경한다”는 대답이 돌아왔다. “저분은 정말 뛰어난 업적을 남긴 사람이고, 난 현장의 기술자다. 수준이 하늘과 땅 차이니 당연히 존경하는 것이다.” 그것이 기술입국·보국의 단면이었다.

포철은 일본에서 기술을 도입했다. 용광로 1시간에 몇 톤이 생산되고, 용적이 얼마이며, 직경과 높이는 얼마인지 등 세부 사항을 일일이 계산하는 식이다. 반면 미국은 ‘어디에 몇 톤짜리 제철소가 있는데, 완공 후 5년 동안 얼마가 생산된다’는 식이다.

처음부터 내려온 실적 데이터를 베이스로 해서 지금의 최신 기술을 적용해 계산하는 방법이다. 반면 일본식을 도입한 우리는 사전 계산 자료가 꽉 차 있어야 했다. 미국의 데이터는 놀랄 만큼 간단했다. 하지만 결과는 매번 거의 같았다. 서구는 과거의 경험을 바탕으로 계속 업그레이드해 적용하는 계승 발전형인데 비해 우리는 단절형인 셈이었다. 이는 지금도 마찬가지다.

한비에 있으면서 리더십이란 무엇인지 생각하게 된 계기가 있었다. 당시 한비에는 공장장이 두 분 있었다. 한 분은 ‘일을 언제까지 하라’, ‘조사해서 보고하라’, ‘시행하라’ 등 과제를 던져주는 스타일이었다.

생전처음 해보는 일을 어렵사리 해결해 가져가면 “왜 이렇게 했느냐, 왜 내용이 잘못됐느냐”는 지적이 이어졌다. 단순히 일만 던져주고 평가하고 지적하는 스타일이다. “여기서 물으면 되는데 왜 못했느냐”는 건 사후 약방문 식이다. 이런 상사는 부하 직원 야단치기에만 급급하다.

또 한 분은 일을 시킬 때 자신이 알고 있는 것들을 자세하게 설명하는 스타일이었다. 활용할 수 있는 정보원, 협력자 등을 미리 얘기해 줬다. 기업에 가장 중요한 것은 성과를 창출하는 것이다.

선배로서 가지고 있는 것들을 미리 다 알려주고, 거기에 부하의 창의나 노력이 합쳐지면 게 더 큰 성과를 낼 수 있다는 게 그분의 생각이었다. 모든 사원들이 당연히 후자의 부장을 존경하고 따랐다. 이분이 하는 일은 모두가 참여해 시너지가 창출됐다. 반면 전자의 부장은 마음으로 따르는 이가 거의 없었다.

인재 육성이 기업가의 도덕이다

조직의 목표를 최대한 빠르고 효율적으로 창출하는 것도 후자의 경우가 더 맞지 않을까. 실수를 하지 않도록 도와주는 스타일은 이병철 회장도 마찬가지였다. 사원이 부정을 저지르면 당사자나 상사의 감독 여부를 따지는 게 일반적이다.

하지만 이 회장은 사장을 심하게 질책했다. “사원 한 사람 한 사람이 그 부모에겐 귀중한 아들(자식)이다. 인간은 누구나 견물생심을 가지고 있다. 도를 닦은 도사가 아닌 다음에야 참기 어렵다. 사장으로서 귀한 남의 자식들이 나쁜 길로 들어가지 않도록 정성을 다해야 하는데, 어떻게 했기에 인생을 망치도록 만들었나.” 이런 식이었다.

이건희 회장도 신경영 때 ‘삼성헌법’을 만들었다. 핵심은 ‘도덕성·인간미·에티켓·예의범절’ 등 네 가지다. 도덕성이나 인간미를 설명할 때 항상 하는 얘기가 “남의 집 귀한 자식 데려다 10년 후 다른 회사 직원보다 나은 사람이 안 됐다면 그야말로 인간미와 도덕성이 없는 기업”이라는 것이다.

사원들이 훌륭한 인재로 성장하도록 교육, 훈련시키고 스스로 단련하게 하는 것, 그것이 바로 이건희 회장이 말한 인간미와 도덕성이 있는 일이었다. 두 회장 모두 가치 있는 인재의 발전을 중시했다. 이는 개인뿐만 아니라 조직과 사회에도 큰 도움이 되는 일이다. 인재 경영에서 놓쳐서는 안 될 대목이다.

2005년 노무현 대통령이 추진한 ‘10대 성장 동력 선정’ 작업에 참여했다. 세계적인 석학들을 초청해 토론도 많이 했다. 하루는 청와대에서 신성장 동력 선정 위원들에게 만찬을 베풀었다. 노 대통령은 “평생 존경하는 선생님들이 와 주셔서 정말 감사하다.

선진국으로 발전하기 위해 한마디 충고해 달라”고 말했다. 그러자 많은 사람들이 이구동성으로 사람, 즉 인재의 중요성을 강조했다. “전 세계가 이미 변화돼 국가가 의제를 선정하고 추진하는 시대는 지났다. 앞으로의 성장 동력은 바로 사람이다.

대통령은 교육에 총력을 기울여 국민의 역량과 자질을 어떻게 올린 것인가 고민해야 한다.” 요약하면 이랬다. 리더는 조직원들을 스스로 학습하게 하고 깨닫게 해서 훌륭한 인재로 만드는 사람이다. 그게 리더의 가장 중요한 덕목이다. 이병철 회장이 라디오 대담에서 한 말이 생각난다.“난 내 시간의 80%를 인재 개발에 썼다.”

[손욱의 혁신 경영 이야기] 두 번의 오일쇼크, 영원한 ‘삼성맨’으로 이끌다

사람이 곧 혁신이다 (8)

1973년 제1차 오일쇼크가 터졌다. 석유 값이 급등하고 세계경제는 일제히 고꾸라졌다. 산업의 씨앗이라는 제철도 무사할 리 없었다. 미국 경제가 어려워지자 US스틸도 힘을 쓰지 못했다.

아시아의 작은 나라에 불과했던 한국도 한파를 피해갈 수 없었다. US스틸과 합작 계획을 세웠던 제2종합제철 사업도 결국 문을 닫고 사업 권리를 포스코로 반납하게 됐다. 그 덕에 난 삼성으로 가게 됐다.

“희망자는 전부 포스코로 보내주겠다. 나머지는 어디든 가도 좋다”는 말이 들려왔다. 포스코에서 온 사람들은 거의 원대 복귀했지만 한비에서 온 건 나와 선배(최은순 전 대우국민차공장 사장) 둘뿐이었다. 선배의 동기가 마침 삼성전자에서 일했는데, 어느 날 “수원 공장에 놀러가자”고 했다가 잡힌 게 삼성과 인연을 맺게 된 시작이었다.

1979년 말에는 제2차 오일쇼크가 찾아왔다. 당시 제너럴일렉트릭(GE)과 에어컨 합작사업 계획을 세웠지만, 역시 경제 위기로 모두 무산돼 버렸다. 하지만 그 일은 기술자(엔지니어)인 내가 기획맨(삼성전자 기획실)으로 변신하게 된 계기가 됐다.

세상을 바꿀만한 커다란 변화가 있으면 사람의 길도 달라지게 마련인가 보다. 1차 오일쇼크가 없었다면 난 지금쯤 ‘제철맨’이 됐을 수도 있다. 또 2차 쇼크가 없었다면 기획이나 전략을 전혀 모르는 엔지니어로 평생을 살았을 것이다.

‘제철맨’에서 ‘전자맨’으로 변신

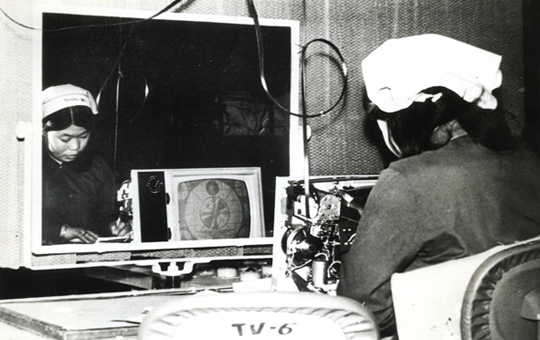

최은순 선배는 날 잡아다가 바로 삼성전자에 인수인계했다. 삼성전자 냉장고 파트였다. 삼성전자는 1969년에 설립됐는데, 당시는 이미 금성이 1959년에 라디오 제작으로 시작해 흑백 TV로 시장을 완전히 장악했던 때였다.

시장에선 대우전자의 전신인 대한전선과 금성사가 각축을 벌이고 있었고 삼성은 후발 주자였다. 전자 업계가 이미 과잉이라는 반대 여론을 무릅쓰고 사업에 뛰어든 삼성전자는 처음에 일본 산요와 합작해 TV 수출부터 시작했다. 이어서 냉장고·선풍기·세탁기 같은 가전 사업도 본격적으로 추진했다.

내가 처음 삼성에 발을 디딘 1975년은 냉장고 부문이 성장기에 들어가 생산이 활발했던 시기였다. 하지만 기술적으로는 아주 초기여서 일본의 산요와 기술을 제휴하고 있었다.

산요에 연수도 많이 갔다. 당시 이병철 회장은 세계적인 TV를 생산하려면 브라운관을 만들어야 한다고 강조했다. 그래서 브라운관을 만들 수 있는 유리 공장을 세우고(삼성코닝), 삼성전기에서는 핵심 부품을 만드는 수직 계열화가 이뤄졌다. 이를 통해 세계 1등을 만든다는 게 이 회장의 구상이었다. 지금도 이 구조는 그대로 이어지고 있다.

맨 처음 냉장고 공장을 찾은 난 눈앞에 펼쳐진 광경에 너무 놀라 입을 다물 수 없었다. 말로만 듣던 ‘분업’의 실체를 목격했기 때문이었다. 일관 생산 체제인 비료 공장이나 제철소만 보다가 수많은 부품을 분업화해 컨베이어벨트에서 생산하는 전자 사업은 상상도 못한 모습이었다.

수백, 수천 개의 부품이 들어갔지만 한 사람에게 맡겨진 건 5개 이내의 단순 작업이었다. 그러니 짧은 시간 안에 숙련이 가능했다. 분업을 통해 작업을 쪼개면 냉장고와 TV 조립도 누구나 할 수 있는 쉬운 작업으로 변했다.

그것이 바로 조립산업의 강점이었다. 철강이나 석유사가 엄청난 돈을 투자하는 것에 비해 조립산업은 컨베이어벨트와 용접 등 간단한 도구만 있으면 라인이 이뤄졌다. 노동집약적 단순 작업의 집합체가 바로 조립산업이었던 것이다.

당시 난 조립의 ‘조’자도 모르는 초보였다. 냉장고 생산과장에게 “뭘 어떻게 공부해야 하느냐”고 물었더니 “연수 가서 기록해 온 노트를 줄 테니 그걸 보고 공부하고 연구해 보라”는 답이 돌아왔다.

노트를 보니 현장에 있는 쓰레기통 하나까지 스케치돼 있을 만큼 꼼꼼한 기록이었다. 컨베이어벨트를 청소하려면 특수한 도구를 개발해야 하는 것에서부터 냉장고 표면을 닦는 재질은 무엇이어야 하는지 등 사전같이 섬세하게 기록돼 있었다.

하지만 현장 작업과 노트를 비교해 보니 노트에 있는 내용이 적용된 게 거의 없었다. 아니 적용해 보려는 노력도 없었던 게 사실이다. 실무에 매달려 너무 바쁘다 보니 생긴 결과였다. 자연히 불량이 늘고 생산성도 떨어지는 등 문제가 끊이지 않았다. 비싼 돈을 들여 연수를 하고 배웠지만 현장에선 쓸모없는 지식이 돼버린 것이다.

|

|

1987년 삼성전자를 방문한 전국경제인연합회 자문위원단의 라인 투어 장면. 정밀 가공 기술 협력을 추진했던 일본 미네베아의 오기노 사장도 참석한 뜻 깊은 자리였다. | |

|

위기가 가르쳐 준 품질관리

하나하나 도구를 새로 만들고 교육을 다시 시켰다. 작업 지도를 고치는 등 노력을 기울이며 개선 활동을 펴 나갔다. 사실 산요에서 연수한 것만 제대로 적용해도 대부분의 문제가 해결됐다. 삼성은 원래 설비, 인재, 생산 방법 등이 최고가 아니면 안 되는 조직이었다. 하지만 전자 부문은 기본이 갖춰지지 않은 상태에서 생산만 급격히 늘다 보니 이런 혼란기를 겪었던 것이다.

당시는 냉장고가 없어서 못 팔던 시절이었다. 해마다 수요가 두 배씩 늘었기 때문에 만들기만 하면 팔려나갔다. 불량 문제가 어느 정도 용인된 배경이다. 후발 주자인 삼성은 대한전선을 따돌리고 금성의 턱밑을 추격하게 됐다.

당시 삼성은 ‘삼성정신’이라는 결집력이 있었다. 목표 지향적 조직 문화다. 설비 투자 없이 해마다 두 배씩 생산을 늘리려면 일하는 시간을 늘리는 수밖에 없다. 조립 라인을 24시간 가동했다.

반면 금성은 안정된 조직 문화가 자리 잡고 있었다. 금성이 1년에 30~40% 성장할 때 삼성이 두 배씩 성장한 이유다. TV는 수출 오더를 채우기 위해 밤새우기를 밥 먹듯 했다. 부족한 잠은 라인에 엎드려 채울 정도였다. 그렇게 해야 납기에 맞출 수 있었다. TV는 전쟁 치르듯 수출에 나섰고 냉장고 내수 시장도 폭발적으로 커졌다.

하지만 1970년대 말이 되자 결국 곪아가던 품질 문제가 드러나기 시작했다. 오일쇼크가 일어나며 시장 수요가 꺾이니 품질이 결정적 잣대가 돼버린 것이다. 품질 감사도 받고 정말 많은 노력을 기울였다. 오일쇼크 전만 해도 ‘목표 달성’이 최고의 가치였다. 하지만 위기를 겪으며 고객 만족, 사원 복지 등 경영 품질을 올려야 한다는 큰 깨달음을 얻게 됐다. 위기가 가르쳐 준 진리였다.

냉장고 공장에서 일하면서 모든 공정, 일하는 도구, 직원 교육 등이 다 갖춰줘야 좋은 제품이 나온다는 것을 깨달았다. 현장 작업자들은 설비의 중요성을 간과하기 쉽다. 심지어는 파이프에 문제가 생겨 용접할 때 파이프 재질에 맞는 용접봉을 써야 한다는 것도 몰랐다.

그저 아무 봉으로 때우기만 하면 그만이었다. 재질에 맞는 용접봉과 전류가 따로 있다는 것을 모른 것이다. 제조업에 대한 기본이 안 돼 있던 시절이었다.

훗날 이건희 회장이 신경영을 추진할 때 아주 심각하게 질책했던 동영상 하나가 생각난다. 삼성 사내방송(SBC)에서 촬영한 것이었다. 세탁기 공장에서 플라스틱 사출물 하나가 크기가 맞지 않자 작업자가 칼로 깎아 조립하는 장면을 고발한 내용이었다.

이 회장은 “도대체 지금이 어느 시절인데 아직도 그 짓을 하고 있느냐”며 크게 질책했다. 하지만 대부분의 회사가 그랬던 시절이다. 이건희 회장은 1980년대 초에 “말기 암 환자 같다”는 이야기를 많이 했다. 1993년에 신경영에 나선 계기다. 조직 혁신은 한 번으로 안 되고 끊임없이 위기의식을 갖고 노력해야 한다.

설비를 관리하던 공무과가 있었다. 그런데 부품이 고장 나 설비가 서면 그제야 부품을 사다가 가져다주곤 했다. 몇 시간, 심지어 하루를 꼬박 기다리는 일이 비일비재했다. 꼭 필요한 부품들은 스페어 파트 리스트를 준비하면 될 일이었다.

어떤 건 어떤 주기로 바꾸고 뭐가 필요한지 정리해 공무과에 제출하자 난리가 났다. “예산도 없는데 사놓으라고만 하면 어떡하느냐”는 말이었다. “공장이 한 번 서면 손실이 얼마인데 그걸 못하느냐”며 많이 싸운 기억이 난다.

지금으로선 상상하기 힘든 광경이다. 장치산업(비료·철강)은 ‘품질 실패 비용’에 대한 가치를 알고 있었다. 하지만 조립산업은 그런 의식 자체가 없었다. 개념이 없으니 “그 비싼 것 사다가 왜 창고에 쌓아 두느냐”는 말이 나왔던 것이다.

[손욱의 혁신 경영 이야기] 리더의 결단이 조직의 성패 가른다

사람이 곧 혁신이다 (9)

냉장고 파트에서 한창 일하고 있을 때였다. 어느 날 이병철 회장의 특별 지시가 내려왔다. “압축기 기술을 가진 기업과 제휴해 자체 공장을 만들라”는 것이었다. 당시 압축기 기술 보유국은 일본·미국·이탈리아 등이었다.

더 찾아보니 미국의 켈비네이터(kelvinator)란 곳이 원천 기술을 가진 업체였다. 이미 일본의 마쓰시타가 10년 전에 기술을 도입해 생산하고 있었고 이탈리아 회사들도 켈비네이터에서 기술을 들여온 터였다. 삼성도 이들과 기술제휴, 생산을 시작했다.

켈비네이터는 기술 자료(도면·공정)를 모두 주고 2주간 미국 현지에서 연수할 수 있도록 충분히 배려했다. 당시만 해도 외화가 턱없이 부족했던 시절이다. 삼성전자도 어렵긴 마찬가지였다.

그러다 보니 김연수 당시 부장(나중에 삼성코닝·삼성중공업 사장)이 총책임자를 맡았고 내가 기술담당 과장, 또 한 분이 생산담당 과장을 맡아 최소한의 인원으로 팀을 꾸렸다. 기술 연수는 당연히 내 소관이었다.

그런데 연수를 떠나려고 생각해 보니 난 비료 출신이었고 기술자들은 이미 가전 분야에서 잔뼈가 굵은 사람들이었다. 나보다 그들이 가는 게 더 효과적이라는 판단이 섰다. 결국 밑에 있던 기술자들을 보냈다. 기술담당 책임자가 공장도 한 번 안 가 보고 연수도 안 받고 공장을 지은 것이다. 대신 도면과 공정은 눈을 감고도 머릿속에 그릴 수 있을 만큼 달달 외웠다.

연수를 다녀온 기술자들과 매일 토론하고 배우며 결국 공장을 짓는 데 성공했다. 보통 그 정도 규모의 공장이면 완공까지 3년이 걸린다고 한다. 일본도 이탈리아도 모두 그랬다. 미국 본사에서도 내심 ‘일본이 3년이니 한국은 더 걸릴 것’이라고 생각했다. 하지만 이병철 회장은 “1년 반이면 된다”고 말했고 실제로 그렇게 됐다.

1년 반 만에 완공한 압축기 공장

몇 년 후 켈비네이터사가 기술제휴한 전 세계 제휴 회사를 초청해 파티를 열었다. 당연히 삼성전자도 초대받았다. 그제야 처음 본사 공장을 둘러볼 수 있었다. 파티에선 뜻밖에도 상을 받는 영예를 안았다.

“이제까지 기술을 전수하면 3년은 지나야 물건을 생산해 기술료(로열티)를 보내오는데 너희는 1년 반 만에 보내왔다. 이런 곳은 처음이다. 축하하고 고맙다.”

미국 본사 담당자의 칭찬이 이어졌다. 감격스러웠다. 하지만 이어지는 그들의 조언은 들뜬 마음을 곧 가라앉게 만들었다.

“대신 한 가지 꼭 얘기해 주고 싶은 게 있다. 10년 전 일본의 마쓰시타와 한국의 삼성은 차이가 있다. 마쓰시타에 2주간 연수하라고 했더니 ‘돈을 더 낼 테니 한 달로 늘려 달라’고 하더라.

2주간은 원래 계획대로 공부했고 나머지 2주는 각 공장 작업반장들과 개선안에 대해 묻고 토론하는 시간이었다. 우리에게 개선 아이디어를 묻고 자신들의 의견도 개진했다. 그렇게 보름 동안 설비와 공정 개선안을 여기서 모두 다시 만들어 갔다. 3년 뒤 일본에 초청받아 가보니 오히려 우리가 배울 게 더 많더라.

본사보다 훨씬 훌륭한 공장이 돼 있었다. 마쓰시타가 세계 최고의 경쟁력, 생산량을 자랑하는 이유다. 반면 삼성은 가 보니 배울 게 하나도 없고 개선은커녕 있는 것도 제대로 활용하지 못하더라. 참고가 됐으면 좋겠다.”

벤치마킹은 그저 흉내 내는 게 아니라는 걸 절실히 깨달았다. 완전히 이해하고 소화해 ‘플러스알파’를 만드는 것, 그래서 본사보다 더 잘하는 것이 새로운 목표가 됐다.

공장을 세우고 기술제휴하면서 당시 미국의 공정 기술서를 공부해 보니 단어 하나하나에 깊은 뜻이 담겨 있었다. 우리의 작업 기준과는 그야말로 하늘과 땅 차이였다. 예를 들어 ‘부품 표면에 흠집이 없을 것’이라고 돼 있으면 미국은 그 정의를 바탕으로 또 다른 규정을 만들었다.

“흠집이 없다는 건 뭐냐. 10마이크론 이상이면 흠집이다, 10마이크론이 몇 개 이상 있으면 흠집이 있다고 한다”는 식이었다. 그렇게 모든 공정에 반드시 상세한 지침과 표준이 마련돼 있었다. 하지만 우리는 눈으로 봐서 흠집이 없으면 그만이었다.

‘클린룸’이라고 하면 ‘클린룸이 무엇이냐’부터 시작했다. 공기 채취 시 1마이크론 크기의 먼지가 몇 개 이상 있으면 안 된다는 규정이다. 눈으로 봤을 때 깨끗하다고 클린룸이 아니었다.

‘공차 범위 내에 들어갈 것’이란 규정은 일일이 재고 측정해야 하는데, ‘측정 장비가 제대로 갖춰져 있느냐’부터 출발하는 게 미국식이었다. 장비를 어떻게 관리할 것인가에 대한 명확한 기준이 다 마련돼 있는 것이다.

모든 기준에 ‘고·노고(go·no go) 게이지’가 만들어져 있었다. 두 개 기준에 다 통과돼야 합격인데, 게이지를 통과하면 일일이 전문 장비로 측정할 필요가 없었고 그런 게이지가 공정마다 엄청나게 많았다.

압축기 자체 생산에 성공하다

|

|

|

1979년 미국 켈비네이터 본사에서 열린 세계 제휴 회사 초청 파티. 삼성전자는 1년 반 만에 공장을 짓고 생산에 성공해 로열티를 송금한 공으로 수상의 영예를 안았다. | |

|

이병철 회장에게 정말 감탄했던 일화가 있다. 일본에 건너간 이 회장은 업계 관계자에게서 “냉장고는 압축기가 생명이고 압축기는 주물 품질이 가장 중요하다.

그래야 가공도 잘되고 품질도 오래간다”는 말을 들었다. 하지만 주물 공장까지 삼성이 할 수는 없는 일이었다. 이 회장은 김연수 부장에게 “한국에서 제일 실력 있는 주물 공장과 협력해 미리 준비하라”는 지시를 내렸다. 압축기 공장과 관련한 사업 계획서가 나오기도 전이었다. 지금 생각해도 놀라운 선견지명이다.

알아보니 부산 사상에 있는 신일금속이 최고였다. 그들과 함께 개발에 나섰지만 기초 소재 기술이 열악하다 보니 진척이 없었다. 금속과 출신의 직원 한 명에게 담당을 맡겼는데 공장에서 살다시피 했다.

한 번은 그 직원이 기차에서 떨어지는 사고가 일어났다. 정신을 잃고 있던 중에 동상까지 걸려 발가락을 절단하는 아픔을 겪기까지 했다. 현장의 장인과 기술 전문가가 만나 시너지를 내려고 했던 의도와 달리 시간만 보내야 했다.

담당 직원은 속병에 지쳐갔고 결국 자살이라는 극단적인 선택을 하고 말았다. 지금도 그 생각만 하면 안타까운 마음을 금할 길이 없다. 하나의 산업이 성공하기 위해 얼마나 많은 희생을 감내해야 하는지 다시금 생각하게 된다.

드디어 압축기 생산이 시작됐다. 그런데 냉장고 생산 스피드가 수요를 따라가지 못했다. 주물 때문에 30~40%씩 차이가 났던 것이다. 3교대 풀로 인원을 돌려도 모자랐다. 결국 “금년(1978) 중에 일본 주물을 사다 쓰자”고 얘기했다. 당시 김연수 본부장은 삼성중공업이 설립 후 어려움을 겪자 그리로 차출돼 가고 없던 시기였다.

새로운 본부장에게 “냉장고를 생산해 팔아야 남는 것 아니냐. 일본 주물을 수입하자”고 건의했다. 하지만 오래도록 답이 없었다. 일단 일본 주물 업체(마쓰시타 납품 업체)에 주문해 샘플을 들여와 만들어 보니 날아갈 정도의 수준이었다.

‘부산은 오래 걸리니 그동안에는 비싸더라도 수입해 생산하는 게 맞다’는 결론을 내리고 견적서까지 뽑아서 올렸다. 하지만 새 본부장은 사장에게 보고조차 하지 않았다. 생산 현장에선 “압축기가 없어 못 만든다”고 아우성이었다.

결국 그게 문제가 돼 본부장이 그만두는 일까지 벌어졌다. 후임으로 온 분은 훗날 삼성SDI 사장을 맡았던 김정배 본부장이었다. 김 본부장은 이건희 회장의 대선배였고, 내가 대학 시절 실습을 나갔던 한영모터공업에서 제작부장으로 일하셨던 분이다.

“어떻게 된 것이냐”는 물음에 “쉽다, 주물 때문이다. 하지만 아까운 젊은이가 하나 자살했을 만큼 어려운 문제다. 당분간 일본 것을 쓰면서 국내 업체가 개발하는 수밖에 없다”고 답했다. 그러자 김 본부장은 곧장 사장에게 달려가 허락을 받아왔다.

전임 본부장은 그걸 못했던 것이다. 이후 생산이 늘어나니 “김 본부장이 오자마자 생산이 기적 같이 늘었다”는 얘기가 퍼졌다. 리더가 결단할 타이밍을 놓치면 자신뿐만 아니라 조직 전체가 문제에 빠진다. 이후 인천에 있는 업체와 제휴해 최첨단 공법으로 주물을 만드는 시스템이 국내에 도입됐다. 그 덕에 나도 살 수 있었다.

[손욱의 혁신 경영 이야기] 품질을 좌우하는 건 룰과 프로세스다

사람이 곧 혁신이다 (10)

압축기 생산 성공에도 알려지지 않은 뒷이야기가 있다. 미국의 캘비네이터에서 압축기 도면을 받아 처음 시제품을 만들었는데 소음과 진동이 엄청났다. 도저히 쓸 수 있는 물건이 아니었다. 본사에서 제공한 도면 그대로 만들었는데도 그랬다. 도통 이유를 알 수 없었다.

당시 공장에는 미국 본사 제품, 일본 마쓰시타 제품, 이탈리아의 네치(necci) 제품이 분해돼 있었다. 차이점을 분석해 봤다. 도면의 잘못된 곳을 찾던 나는 그제야 소음과 진동의 원인을 찾을 수 있었다.

미국 본사가 준 도면은 그야말로 초기(기본) 도면에 불과했다. 현재 생산하는 제품의 도면이 아니었던 것이다. 하지만 이런 사정은 일본이나 이탈리아도 마찬가지였다. 초기 도면을 보완해 조금씩 개량해 자체 생산하고 있었던 것이다.

타사 제품을 모조리 뜯어보며 초기 도면과 달라진 것이 무엇인지 찾아냈다. 이를 바탕으로 몇 가지 실용 계획을 세웠다. 하지만 변화된 경우의 수로 수백, 수천에 이르는 실험을 해봐야 가능할 듯싶었다. 이미 생산 공장은 건설이 끝나 있었고 설계 쪽에서 우리만 철석같이 믿고 있던 터였다. 이대로는 큰일이었다.

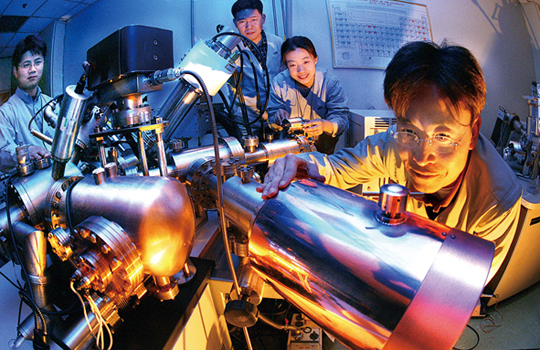

밤잠을 설쳐가며 고민에 빠져 있던 중 드디어 구세주가 한 명 나타났다. 당시 삼성전관(현 삼성SDI)은 일본의 NEC와 합작해 브라운관을 만들고 있었는데, 일본에서 ‘신뢰성’ 공학을 제대로 배우고 이해하는 사람이 한 명 있었던 것이다.

당장 전관에서 그를 스카우트해 기술 품질 담당을 맡겼다. 고민을 들은 그는 대번에 “실험 계획을 세우면 횟수를 대폭 줄이고, 짧은 시간 안에 결과를 낼 수 있다”고 말했다. 판단의 근거가 되는 중요한 팩트 몇 개만 가지고 실험 계획을 편성하면 된다는 뜻이었다.

과학적 방법론의 중요성

실제로 실험 샘플 개수는 열 개 남짓이었다. 그때 처음으로 ‘실험 계획법’을 배우게 됐다. 무작정 경우의 수를 다 실험하는 게 아니라 최소한의 실험으로 최대한의 성과를 낼 수 있는 방법이 바로 실험 계획법이었다.

그 친구 덕에 1주일 안에 문제를 해결하고 생산할 수 있었다. 공학을 전공한 엔지니어였지만 과학적인 방법론을 써야 뭐든지 싸고 빠르고 정확하게 만들 수 있다는 기본적인 사실조차 제대로 모르고 있었던 것이다. 시행착오도 좋지만 과학적 방법론을 쓰면 금방 해답을 찾을 수 있다는 걸 그때 깨달았다. 1977년 즈음의 일이다.

이병철 회장이 압축기(냉장고) 공장을 1년 반 만에 완공하라고 한 데는 나름의 이유가 있었다. 다른 회사가 3년 걸린다는 건 하루 8시간 일한다는 가정 하에서인데, 24시간 일하면 원래 공기의 반이면 충분하다는 계산이 나오기 때문이었다. 메모리 반도체 공장도 6개월 만에 완성했다. 지금 생각해도 기적 같은 일이다.

1970년대 말 수원 공장에 큰 화재가 났다. 전자제품 공장이 모조리 불타버렸는데, 40일 만에 공장을 재가동했다. 이 역시 기적이었다. 삼성그룹의 건설사와 장비사가 총동원된 덕분이었다.

오늘날 삼성이 세계적인 기업이 된 기초가 바로 이병철 회장의 이런 추진력과 독특한 리더십에 있다. 일본의 마쓰시타가 불가능한 과제를 던져주며 인재를 키운 것처럼, 이 회장도 항상 어려운 목표를 주고 도전하게 만들었다.

공장을 지으려면 사전 준비가 필수다. 기계 제조 공장은 특히 더하다. 필요한 설비의 대부분이 주로 일본 제품이었는데, 하나하나를 살 때마다 우리가 가진 소재(주물)를 먼저 들고 찾아갔다. 1000~2000개에 이르는 소재를 들고 가서 실제로 일본 공장에서 깎아보는 것이다.

많은 경우, 공장에 설비를 들여놓은 후 이에 소재를 맞추느라 고생하게 마련이다. 반면 소재를 미리 개발해 설비 업체에 들고 가면 첫 공정부터 생산성·품질·원가를 검토할 수 있다. 우리 공장에 들여놓을 설비와 우리가 가진 재료의 생산 조건을 미리 시운전할 수 있다는 뜻이다. 소재를 대량으로 들고 가서 시운전하는 노력은 당시만 해도 다른 기업에선 도입하지 않은 방식이었다.

그때 경험을 살려 삼성SDI 공장을 세울 때 똑같이 했다. 공장에 설비를 들여놓은 후 스위치만 켜면 100% 완벽하게 돌아가도록 한 것이다. 부품과 설비, 사람을 미리 검증할 수 있는 시스템이다.

요즘 뉴스를 보니 중동의 엔지니어링 수주를 한국이 싹쓸이한다고 한다. 한국인들은 프로세스를 전수하든, 직접 시공하든 민첩성과 유연성이 뛰어나다고 한다. 나는 이를 ‘보자기’ 근성이라고 부른다. 서양 사람들은 가방 체질이다. 가방에 맞는 사이즈를 벗어나면 일이 안 된다.

하지만 보자기는 어떤 형태든 한 번에 담을 수 있는 유연성이 있다. 이런 문화적 특성 덕인지 한국 엔지니어들은 도면을 보고 더 좋고 싸게 하는 방법을 오히려 역제안한다고 한다. 이러면 발주자가 좋아할 수밖에 없다. 다른 나라는 더 달라고만 하는데 한국은 오히려 가격과 공기를 더 줄여주는 것이다.

스피드 못지않게 중요한 게 룰과 프로세스다. 마이크론은 현장의 온도 차로 길이가 달라지는 매우 미세한 단위다. 룰과 프로세스대로 하지 않으면 큰 품질 사고로 이어지는 이유다. 삼성전자 안에서 압축기 파트는 룰·프로세스를 지키는 표준 공장과 모델이 되었는데, 그 바탕은 5S(정리·정돈·청결·청소·올바른 몸가짐을 일본어의 앞 글자에서 따온 것)였다.

일본의 공장은 너무나 깨끗하고 모든 부품과 자재가 질서 정연하게 정리돼 있었다. 반면 우리는 어지러울 정도로 사방이 난장판이기 일쑤였다. 지금도 삼성의 공장을 가보면 정리가 잘돼 있고 깨끗하고 청결한 모습을 볼 수 있다. 그래야 룰과 프로세스도 지켜지는 것이다.

황 과장이 혁신 전도사 된 사연

|

|

|

1987년 VE(Value Engineering) 전국대회에서 삼성전기가 대상을 받았다. 삼성은 이후부터 ‘VE 왕국’이라는 별칭을 얻을 수 있었다. | |

|

1987년 삼성전기에 갔을 때가 생각난다. 10년간 5S와 룰·프로세스가 체질화돼 있던 상태였는데, 삼성전기 공장에 가보니 그야말로 먼지투성이 엉망진창이었다. 중소기업도 그보다 나을 듯싶었다.

당시 프레스물과 사출물 공장 담당은 황의창 과장이라는 이였는데 중졸 학력으로 현장 기능공에서 출발해 과장까지 오른, 현장에서 잔뼈가 굵은 전문가였다. 당시 황 과장은 정년이 2~3년밖에 남지 않았을 때였는데, 회의에선 매일 욕을 먹는 처지였다.

공장 안에서 잘 안 풀리는 일은 모두 그의 책임으로 돌아갔다. 항상 전전긍긍하는 그를 냉장고 압축기 공장에 보냈다. 유리알처럼 깨끗한 공장을 본 황 과장은 그제야 생산 관리에 눈을 떴다.

황 과장은 바로 ‘나도 저렇게 해야겠다’고 결심했다. 하지만 정리정돈이나 청소가 시킨다고 되는 게 아니었다. 시간이 들더라도 마음에서 우러나오는 자세가 중요하기 때문이다. 그런 건 ‘변화 관리’가 아니다.

황 과장은 고민 끝에 매일 1시간 일찍 나와 직원들이 밤새 어질러 놓은 공장을 청소하고 기계를 닦았다. ‘쇼하고 있다, 며칠 가나 보자’는 주위의 냉소에도 그는 잘 참고 견뎠다. 그렇게 두 달이 지나니 어느 날 아침에 한 직원이 일찍 출근해 “과장님 죄송합니다. 오늘부터는 제 기계, 제가 닦겠습니다”라고 말했다. 석 달이 지나니 모든 직원이 달라졌다.

그 다음부터 회의 시간은 질책의 시간에서 아이디어가 마구 터져 나오는 시간으로 바뀌었다. 5S가 이뤄지니 품질 문제도 저절로 해결됐고 합격률이 100%가 되는 날이 열흘, 스무날로 이어졌다. 직원들도 그 기록을 깨지 않기 위해 신바람을 냈다.

회사의 이익도 눈에 띄게 늘기 시작했고 거래처에선 칭찬이 이어졌다. 황 과장은 행복한 공장의 모델 케이스를 만들어 내는 데 성공했다. 그는 퇴임 후에도 능률협회 강사로 일하며 혁신의 전도사가 됐다.

[손욱의 혁신 경영 이야기] 혁신과 개선은 근본을 다스리는 데서 출발한다

사람이 곧 혁신이다 (11)

미국의 기술 혁신과 일본의 기술 혁신은 방법이나 내용이 완전히 다르다. 예를 들어 미국의 압축기 공장에 가보면 기술 담당 디렉터가 따로 있다. 디렉터는 임원급이 맡고 전망 좋은 넓은 방에서 파이프 담배를 입에 물고 여유롭게 일한다.

그가 하는 일이라곤 기존 제품에 대해 3년 동안 끊임없이 생각하는 것이다. 물론 혁신안이다. 그래서 미국 기업은 3~4년에 한 번씩 환골탈태한다. 당연히 그는 회사의 보배다. 한 사람의 천재가 변화를 끌고 가는 것이다. 회사는 그를 존중해 많은 급여와 좋은 처우를 제공한다.

반면 일본인들은 현장에서부터 ‘제안’과 ‘개선’을 끊임없이 반복한다. 아주 작은 제안들이 모여서 끊임없는 개선이 이뤄지는 식이다. 가령 미국산 완제품이 나오면 마쓰시타는 이를 조금씩 개선해 1년 후 미국보다 더 좋은 제품을 만들었다. 일본 제품이 훨씬 좋아졌을 때쯤 미국은 다시 단번에 혁신적 제품을 내놓게 된다.

기술을 도입하고 배워야 하는 우리나라로선 3~4년에 한 번씩 미국 제품의 신제품만 확인하면 될 일이었다. 하지만 일본 것은 분기별로 꾸준히 사 봐야 했다. 그 덕분에 한국은 일본의 끊임없는 현장 경영을 제대로 배울 수 있었다.

기술 도입에 관해선 미국보다 일본의 도움이 더 컸던 셈이다. 물론 미국에도 많은 인재들이 나가 미국식 혁신 방법을 배웠다. 한국이 오늘날 제조업 강국으로 우뚝 선 데는 이 두 가지 혁신론을 융합했기 때문이라고 생각한다.

앞으로도 한국적인 톱다운(미국)의 연구·개발(R&D) 혁신과 현장에서의 바텀업(일본)이 한데 어우러지는 한국형 혁신 문화를 잘 체계화한다면 세계적 경쟁력을 갖게 될 것이다.

첫 순수 국산 압축기 개발

냉장고 압축기 개발에 성공하고 생산량이 급격히 늘자 원천 기술을 가진 미국 업체에 로열티가 상당히 많이 지출되기 시작했다. 그러자 엔지니어들을 중심으로 ‘로열티가 없는 자체 기술’에 대한 열망이 커졌다.

당시 미국 냉장고는 덩치가 커서 5분의 1마력이 제일 작은 용량이었다. 하지만 우리의 주력 수출 냉장고는 50~60리터의 초소형 제품이었다. 호텔 방에 있는 냉장고 수준이다. 여기에 들어가는 압축기는 10분의 1마력이면 충분했다. 하지만 이런 제품은 본사인 미국엔 모델조차 없었고 일본산만 있었다. 우리도 일본 부품을 들여와 조립해 파는 형편이었다.

1978년 마침 카이스트 1회 졸업생들이 입사했다. 그중 한 친구를 압축기 부품 개발에 필요하다며 데리고 왔는데, 컴퓨터 시뮬레이션을 할 줄 아는 친구였다. “압축기를 새로 디자인하라면 못하겠지만 기존 제품의 스펙이 왜 이런지는 해석할 수 있다”는 것이 그의 답이었다. 제품을 학교에 들고 왔다 갔다 하며 며칠을 보내더니 파이프 굵기, 볼트는 어느 정도 힘으로 조였는지 등을 해석해 내는데 성공했다.

최종 데이터를 바탕으로 원제품의 10분의 1로 크기를 줄여 보았다. 결과는 대성공이었다. 본래 개념을 해석한 데이터, 기존의 연구자(엔지니어), 일본의 10분의 1 모델 등을 모두 종합해 독자 모델을 시행착오 없이 바로 생산해낸 것이다.

로열티 없는 압축기 생산의 시작이었다. 이런 과정을 겪으며 축적된 노하우를 가진 사람과 첨단 기술로 분석하는 사람이 힘을 합치니 뭐든지 할 수 있다는 자신감을 얻게 됐다.

‘ISO-9000’의 원리는 ‘노 스펙, 노 워크’다. 스펙이 없으면 일을 못한다는 뜻이다. 스펙을 먼저 만들고 이에 따라 일하다가 문제가 생기면 해당 스펙만 바꾸면 된다. 한국 사람들은 머리가 좋아 현장에서 바로 고치는 스타일이다. 하지만 정작 문제가 어디에서 발생했는지 모르는 경우가 많았다. ‘우리도 미국을 배워야 한다’고 생각했다.

일반 모터와 압축기 모터 생산 부서가 따로 있었다. 첫 생산에 앞서 엄청 고생한 건 압축기 파트였다. 하지만 나중에는 시행착오 없이 안정적인 시스템을 갖출 수 있었다. 문제는 모터 생산 쪽이었다. 끊임없이 불량이 쏟아졌다. 제일 문제가 큰 건 선풍기 모터였다.

선풍기 모터의 겉면은 알루미늄 케이스가 싸고 있다. 외부 플라스틱 케이스를 열면 알루미늄 덩어리 안에서 모터가 돌아가는 걸 볼 수 있다. 선풍기 모터 본부장이 압축기 공장에 와 살다시피 하면서 벤치마킹해도 불량은 여전히 줄지 않았고 생산 자체가 불가능할 지경이 되고 말았다.

“내가 한 번 모터 공장에 가보겠다, 맡겨 달라”고 했다. 모터 부장은 내게 따로 선풍기 라인만 떼어줬다. 조회도 따로 했고 배지도 하나씩 새로 달았다. 제일 먼저 설계 도면을 점검하며 도면대로 부품이 갖춰져 있는지 확인했다.

알루미늄은 금형의 미세한 압력, 온도에 따라 치수가 왔다 갔다 하는 재료다. 충격을 받으면 변형되기도 쉽다. 기본 부품서에서부터 공정 하나하나에 이르기까지 스펙을 철저히 따르고 있는지 검증했다. 해당 작업자들도 그렇게 교육시키며 개선에 나섰다.

‘재공’ 시스템을 뜯어고치다

|

|

|

삼성전기에 근무하던 시절의 필자. 이병철 회장의 ‘5년 10배 성장’ 목표 달성 의지를 불태우던 시절이다. | |

|

처음 본 생산 라인의 모습이 잊히지 않는다. 컨베이어벨트에 선 사람들은 저마다 고무망치를 하나씩 들고 서 있었다. 그러다 모터가 돌기를 멈추면 망치로 두들겨 형태를 임시로 변형한 후 합격 판정을 내리는 것이었다. 합격 제품 중 30%가 불량인 이유였다. 생산이라고 부르기에도 민망했다.

알루미늄 다이캐스팅(강철 거푸집에 녹인 알루미늄을 붓는 정밀 주조 방법)부터 연구했다. 부품 하나하나의 치수를 관리해 잘못된 부분을 잡아냈다. 모든 작업을 시작부터 원칙대로 움직이게 했다. 어떤 라인에 문제가 생기면 관련자들을 다 빼내 새로 교육했다. 기본부터 완벽한 체질로 바꾼 것이다. 내 사회생활 최초로 한 조직을 통째 맡아 개선 작업에 나선 경험이었다.

당시 ‘도요타 생산 방식’이라는 책이 막 나왔다. 책을 읽어보니 도요타 생산의 핵심은 ‘재공(공정 중에 가지고 있는 작업자가 가지고 있는 부품 수)이 없다는 것’이었다. 공정이 20개면 라인마다 1명씩 담당자가 있어 라인 전체 인원도 20명이었다.

도요타는 재공이 1명에 1개씩이었다. 자동차는 불량이 하나 쏟아지면 며칠 치를 확인해야 할 판이다. 그래서 도요타가 도입한 것이 1인 1재공 시스템이었다. 따라서 재공 비용이 적게 들었고 불량이 나오면 순식간에 개선할 수 있었다. 작업자로선 여유로운 작업이 가능했다.

예를 들어 모터 공장에 가 보니 30초가 걸리는 납땜을 재공을 쌓아 놓은 채 10초에 하나씩 처리하고 있었다. 30초란 시간에는 예열과 안정화 등이 포함돼 있다. 그런데도 재공을 쌓아 놓으니 10초에 하나씩 처리한 것이다.

목표량 서른 개를 다 쌓으면 남는 시간에 화장실을 가거나 놀다가 올 수 있었다. 언뜻 보면 모두 열심히 일하는 것처럼 보였다. 하지만 높은 사람이 없으면 스윽 나가서 쉬다 왔다.

직원들을 모두 모아 놓고 “도요타에서 30초마다 한 개씩 하는데 우리도 해보자”고 얘기했다. 그러자 “생산량이 모자란다, 기계 문제가 생겼을 때 여유가 없어진다”는 등 반발이 심했다. 이들을 잘 설득해 재공을 다 끌어내고 30초 단위로 하나씩 부품을 줬다. 자연히 룰대로 조립이 이뤄졌다.

1시간쯤 지나니 “이렇게 느려터지게 하면 오늘 생산량의 반도 못 한다”는 푸념이 들려왔다. 그런데 작업 마감 시간인 8시가 되고 계산해 보니 놀라운 결과가 나타났다. 전날보다 오히려 생산량이 는 것이다.

고속도로에서 100km 속도로 막힘없이 가는 것과 시내에서 100km로 가다가 신호로 가다 섰다 하는 것과 똑같은 이치였다. 30초에 할 작업을 10초로 줄이며 불량이 많아졌고, 제대로 했는지 검수할 시간도 없어졌다.

작업대를 비우다 보니 문제도 생겼고 뒤에서 잘못됐다고 피드백을 보내면 그제야 수선에 부산을 떨었다. 결국 직원들은 30초에 한 번씩 작업하는 것으로 결론을 내렸다. 도요타 방식을 따르기로 한 것이다. 방식이 아무리 훌륭해도 해보지 않고서는 모른다. ‘백문이 불여일견’이란 말이 있다. ‘백견이 불여일행’, ‘백행이 불여일득’으로 발전하는 것이 개선의 기본이다.

[손욱의 혁신 경영 이야기] 과학적 방법론은 ‘제조’와 ‘구매’를 가리지 않는다

사람이 곧 혁신이다 (12)

1978년, 드디어 한국에도 ‘품질 관리 대상’이 생겼다. 당연히 삼성전자도 수상에 도전했다. 사실 금성사(현 LG)가 우리보다 먼저 도전하기 시작했다. 삼성도 뒤질 수 없다는 생각에 뛰어든 것이다. 당시만 해도 금성은 삼성보다 10년이나 앞서 있던 회사였다.

당시 품질 대상의 모델은 일본의 데밍(Deming)상이었다. 일본 제조 업계의 품질관리(QC) 안정에 크게 기여한 미국인 학자의 이름을 딴 상이다. 6·25전쟁이 터지자 일본은 군수물자를 만드는 기지 역할을 맡았다. 하지만 문제는 엉망인 품질이었다.

미국은 저명한 학자를 일본에 보냈고 후에 일본은 그 고마움을 표시하기 위해 그의 이름을 딴 상을 제정했던 것이다. 그 당시 데밍상은 마쓰시타가 전자부품 부문에서 상을 휩쓸다시피 했다.

우리도 마쓰시타의 보고서를 입수해 공부했다. 일본식 토털 퀄리티 컨트롤(TQC), 품질전임조 활동 등을 모두 그때부터 본격 가동했다. 룰이나 (조직) 문화 같은 건 생각지도 못했을 때였다. 운이 좋게도 난 부품 본부 대표로 직접 참여해 QC를 제대로 배울 수 있었다.

TV 등 전자제품의 생산 라인은 모든 부품이 설비를 중심으로 놓여 있다. 전자제품 조립 쪽은 부품의 부피가 크다 보니 제대로 정리정돈이 안 돼 있으면 라인이 먼지투성이로 지저분해지기 쉽다.

1980년대 초반, 1차 오일쇼크로 가전 불황이 왔을 때 불량 문제가 크게 이슈가 된 적이 있다. 당시 이건희 회장은 수원역에서부터 버스를 타고 담당 직원들과 함께 들어와 엉망진창인 화장실과 라인을 박살낸 적이 있다.

라인은 물론이고 화장실, 식당 등 사원들의 작업 환경이 깨끗해야 하고 그렇지 않은 환경에선 절대로 좋은 품질이 나오지 않는다는 게 이 회장의 지론이었다. 이 회장은 일본에서 오래 살아서인지 정리정돈과 청결이 몸에 배어 있었다. 이전까지는 생산량에만 급급했지, 그런 일(정리정돈·청결)에는 관심조차 없었다.

이탈리아인에게 배운 글로벌 소싱

|

|

|

강진구(가운데) 회장은 오늘날 삼성전자의 기틀을 다진 기술 경영인이었다. 그는 삼성 명예의 전당에 유일하게 헌액된 인물이다. | |

|

1979년의 일이다. 어느 날 이탈리아의 구매 전문가로부터 연락이 왔다. 우리가 생산해 내는 압축기의 3분의 1에 이르는 수량을 일괄로 유럽에 팔아주겠다는 제안이었다. 그야말로 빅딜이었다.

유럽에 있는 냉장고 업체에 부품을 납품하기 위해 협상을 하는 것이 그의 일이었다. 그는 이미 일본에서 마쓰시타와 협상을 끝낸 상태였고 한국에선 삼성과, 말레이시아에선 현지 마쓰시타 공장과 협상을 끝낸 상태였다. 기업 간 경쟁을 붙여 싸게 구입하려는 것이 그의 계획이었다.

그런데 이 친구가 터무니없이 싼 가격을 요구했다. 몇 % 수준이 아니라 몇 십 % 수준이었다. “도저히 안 된다”고 얘기했다. 그러자 “원가 구조를 봤을 때 제일 비싼 게 구리다. 구리선을 얼마에 사느냐”고 물었다. 그러면서 자신이 구리선을 가장 싸게 공급하는 곳을 알고 있다고 말했다.

“30%쯤 싼값에 납품할 테니 그만큼 깎아 달라. 구리 공급은 내가 책임지겠다. 다른 재료들도 글로벌 소싱을 통해 절약해 주겠다. 대단위 생산인 만큼 생산성이 오를 것이고 그러니 인건비도 깎자.”

정말 그의 말대로만 된다면 채산이 맞을 것도 같았다. 그는 항상 이야기 중 노트를 펴 놓곤 했다. 들여다보니 그 안에 압축기 가격뿐만 아니라 압축기의 원가 구조, 부품·소재 가격과 글로벌 경쟁력이 있는 기업 등이 전부 망라돼 있었다. 그뿐만 아니라 이들을 조합해낸 가격 시뮬레이션도 이미 다 갖춰 놓고 있었다.

당시 우리의 구매는 마주 앉아서 “깎아 달라, 안 된다”며 입씨름을 벌이던 수준이었다. 원가 분석을 통해 부품 소싱 방법까지 완벽히 갖춰 주문 요청하는 것을 그때 처음 봤다. 비록 협상은 결렬됐지만 그 이탈리아 구매 전문가의 협상 태도, 분석력, 정보력은 우리보다 우리를 더 잘 아는 수준이었다. 구매라는 건 그저 필요한 물건을 사는 게 아니라 그 어느 분야보다 과학적인 분석이 필요한 분야라는 걸 그때 비로소 깨달았다.

그때 익힌 구매 경험은 후일 삼성SDI로 간 첫해(1996년) 진가를 발휘했다. 적자였던 경영 실적을 구매 혁신만으로 1조1000억 원을 절약해 흑자로 돌린 것이다. 과학적 분석 덕분이었다.

예를 들어 브라운관 제작에 필요한 유리를 사오는 데 20, 14, 12인치 등 여러 규격의 새 제품이 나올 때마다 협상을 통해 가격을 새로 매겼다. 그런데 유리 무게, 금형 값 등을 계산해 보니 유리 자체의 무게와 원가 가격이 맞지 않는 것이 많았다. 턱도 없이 비싼 것도 많았다.

“유리가 이것밖에 들어가지 않는데 왜 이리 비싼가?” 결국 새 가격 구조를 만들어냈다. 원가 구조에 대한 완벽한 분석과 실력을 갖춘 덕분이었다. 무작정 압력을 넣어서 거래를 성사시키는 게 아니기 때문에 협력사도 원가를 개선하게 하는 효과가 있었다.

2차 오일쇼크가 일어나 경기가 얼어붙자 갑자기 할 일이 없어졌다. 제너럴일렉트릭(GE)과 합작을 추진 중이었던 에어컨 사업부도 계획을 접을 수밖에 없었다. “그러지 말고 노느니 기획실에 와서 일하는 게 어떻겠느냐”는 제안을 받은 배경이다.

GE와의 협상 과정에서 항상 기획실 사람들과 함께 일했기 때문이다. 당시 기획실장은 윤종용 부회장(당시 부장)이었고 그 위에 정재은 신세계 명예회장(당시 상무)이 있었다. 윤 부회장은 얼마 후 사업부로 나갔다.

엔지니어가 기획실로 간 까닭

기획실이라고 듣고 갔지만 도대체 기획실이 무얼 하는 곳인지도 몰랐다. 업무를 파악해 보니 주로 하는 일이라는 게 한 달에 한 번 대표이사의 월례사를 준비하는 것이었다. 아니면 강진구 회장이 요구하는 자료를 올리는 정도였다.

당시 강 회장은 대만의 컬러 TV 방영에 대해 관심이 매우 컸다. 대만은 1974년 컬러 TV를 방영하면서 부품과 부가가치가 완전히 달라지며 전자 산업계 전체가 엄청난 발전을 이뤘다. 한국을 제친 것도 그때부터다.

그래서 그때 우리 전자 산업계의 숙원도 컬러 TV 방영이었다. 강 회장은 온 목숨을 걸다시피 하며 청와대에서 김재익 수석 등을 만나 업계의 요구를 전했다. 하지만 당시 박정희 대통령의 생각은 달랐다. ‘흑백도 제대로 보급이 안 된 상태에서 컬러 TV가 나오면 국민 정서상 위화감이 생기기 쉽다’는 게 그의 생각이었다.

여담이지만 강진구 회장은 오늘날 삼성전자의 기틀을 다진 위대한 기술 경영인이다. 경기도 용인의 삼성 인력개발원에 가면 명예의 전당이 있는데, 현재 유일하게 헌액된 분이 강 회장이다. 강 회장이 있었기 때문에 삼성전자가 LG전자를 앞설 수 있었고 대한민국 전자 업계도 한 단계 발전할 수 있었다고 해도 과언이 아니다.

기획실은 회사의 미래 전략과 발전 방향을 세우는 곳이다. 그런데 하는 일은 전혀 그렇지 못했다. 일도 주말에만 바빴다. 강 회장은 주로 서울에서 일을 봤는데, 저녁 늦게 수원에 내려오면 생산 사업부장을 불러 박살을 냈다. 그런 와중에 라인끼리 움직이지 기획실 같은 스태프는 낄 틈도 없었다. 모두가 그걸 당연시했다.

“다음 주 월요일, 화요일에 청와대에 들어가니 이런 자료를 만들라”는 회장의 지시가 떨어지면 1주일 내내 빈둥거리던 사람들이 주말 밤을 새운다고 난리가 나곤 했다. ‘이건 정말 아니다’ 싶었다.

이병철 회장은 공장을 세우더라도 꼭 도서실부터 만들어 자료 갖춰 놓는 분이었다. 도서관이 마침 기획실 옆이어서 매일 그곳에서 살다시피 했다. 그러면서 기획·참모·전략에 관한 일본 책들을 섭렵하기 시작했다. 기획 참모로의 변신이 시작된 것이다.

[손욱의 혁신 경영 이야기] ‘삼성전자 10년 비전’으로 기획통이 되다

사람이 곧 혁신이다 (13)

한국 제일의 전자 기업 중 하나라는 삼성전자의 기획실은 오로지 ‘데일리 오퍼레이션’만 반복하고 있었다. 그런 업무만으로 삼성의 발전을 기대하기에는 누가 봐도 무리였다. 한마디로 스트래터지(strategy: 전략·기획)랄 게 전혀 없었다고 해도 과언이 아니었다. 일본의 전략서들을 읽어보니 장기적인 전략과 경영 계획을 세우는 게 바로 기획실의 역할이었다.

하루하루의 일처리에만 급급하다 보니 기획실 같은 참모 조직은 도무지 끼어들 틈이 없었다. ‘주문을 왜 못 맞추느냐’와 ‘5년 뒤 회사는 이래야 하는데 넌 무엇을 하고 있느냐’고 묻는 건 완전히 다른 문제다. 회사의 경영과 운영 자체를 ‘전략적’ 시스템으로 바꾸는 건 기획실의 역할에 달려 있다는 판단이 서게 된 배경이다.

고민 끝에 생각해 낸 것이 ‘10년 비전’이다. 목표는 일본의 ‘마쓰시타’였다. 10년 내에 그들을 따라가자는 원대한 목표였다. 우선 마쓰시타에 대한 책을 다 모았다. 그 당시에 벌써 150권에 이를 정도로 많은 책이 나와 있었다.

이와 함께 일본·미국·유럽에서 출간된 전자 산업의 미래와 방향에 관한 책도 모았다. 모두 합하니 200권 정도 됐다. 책을 준비한 뒤 각 사업부별로 일본어를 잘하고 똑똑한 친구들을 20명 파견 받았다. 이들이 모여 책을 읽고 정리·요약하고 토론하는데 6개월이 걸렸다. 그렇게 해서 나온 것이 ‘삼성전자 10년 비전’이다.

반년에 걸쳐 준비한 자료를 가지고 강진구 사장에게 보고하고 결재를 받으러 갔다. 그런데 이후 확인할 때마다 “물어 보겠다”는 말만 반복했고 그렇게 한 달이 넘는 시간이 훌쩍 가버렸다. 그런데 어느 날 강 사장의 명령이 떨어졌다. “전 임원들을 모아서 관련 내용을 브리핑하라”는 말이었다. 아침 8시부터 저녁 8시까지 꼬박 12시간 동안을 강행군했다.

12시간 동안 10년 비전 브리핑

|

|

|

이대원 전 삼성항공 부회장. 1970년대 말 삼성전자 관리본부장으로 있으면서 기획실에 힘을 실어준 뛰어난 상사였다. | |

|

당시는 이건희 회장의 지시로 그룹 감사가 진행 중일 때였다. 하루는 감사팀장이 나를 불렀다. “감사에서 문제가 나왔는데, 대책을 어떻게 세워야 할지 잘 모르겠다”는 고민을 토로하던 그는 “10년 계획인지 뭔지 한다는데, 그것 좀 보자. 검토해서 활용하고 싶다”고 도움을 요청했다. 그렇게 기업의 분위기나 문화가 점점 바뀌고 있었다.

10년 비전 실천의 첫 단계는 ‘구매’ 부문이었다. 하루 단위로 일하기에 급급했던 구매팀을 ‘구매본부’로 격상시키자는 계획이었다. 마쓰시타를 보니 전 세계에 거점을 마련해 튼튼한 기업 체제가 들어서 있었다.

동남아시아는 ‘마쓰시타 왕국, 미니 마쓰시타’라고 불릴 정도였다. 본토인 일본에선 최고 본부를 둬 이들을 일사불란하게 관리·감독했다. 이후 삼성이 중국·유럽·동남아본부 등을 만들게 된 계기는 바로 마쓰시타의 해외 진출 전략 벤치마킹이었다.

10년 비전을 준비하면서 가장 절실하게 배우고 느낀 건 ‘경영의 신’이라고 불리는 마쓰시타 고노스케의 힘이다. 지금도 다른 사람과 경영에 대한 이야기를 나눌 때면 그 당시 마쓰시타 회장에 대해 공부한 내용만 가지고도 전체적인 틀 면에서 절대로 부족하지 않다. 직장 생활 중 그렇게 집중적으로 공부할 수 있는 기회도 흔하지 않다. 삼성의 스태프 조직이 크게 발전한 계기다.

당시 삼성전자의 관리본부장은 훗날 삼성항공 부회장을 역임한 이대원 본부장이었다. 그때의 관리본부장은 시쳇말로 ‘사장보다 끗발이 있는 자리’였다. 돈·사람 관리가 모두 그의 손에 달려 있었고, 사장의 평가까지 모두 관리본부장을 통해 이뤄지니 그야말로 막강한 힘이었다. 이병철 회장 대가 관리본부장 체제였다면, 이건희 회장 대에 들어서며 이를 해체해 사장 중심 체제로 크게 변화하기도 했다.

이대원 관리본부장은 막강한 권한을 가졌음에도 불구하고 굉장히 합리적인 분이었다. 10년 비전에 대한 브리핑을 듣고 얼마 되지 않아 나를 불렀다. “예산 배분을 하다 보니, 투자를 결정해야 하는데 이제까지 주먹구구식으로 해 왔다. 이대로는 안 되겠다 싶은데, 기획실에서 투자 분석을 해달라.” 당연히 “해보겠다”고 대답했다. 사업 계획을 일일이 심사하고 가치를 정하니 경영 전반에 걸쳐 굉장한 도움이 됐다. 그때부터 ‘투자 심사’는 기획실 담당 업무 중 하나가 됐다.

힘을 가진 사람은 대개 그 힘을 다른 이나 조직에 나눠주는 걸 꺼리게 마련이다. 하지만 이 본부장은 달랐다. 투자심사 부문을 넘긴 얼마 후 이 본부장이 또 나를 찾았다. “지금 인사를 우리가 맡고 있는데, 인사라는 건 조직의 전략에 엄청 중요한 요소다.

그런데 우리는 행정적으로만 대하게 된다. 인사 전략이라는 게 부족하다.” 결국 기획실이 인사까지 맡게 됐다. 그러다 나중에는 상품 기획, 전략까지 기획실의 일이 됐다. 회사의 모든 장기 전략과 기획을 맡게 된 것이다. 돌이켜보면 그때처럼 막강한 권한을 가졌던 때도 없지 않나 싶다. 훌륭한 인재도 많이 모여들었고 눈에 보이는 성과도 그 어느 때보다 많아 보람을 느꼈던 시절이었다.

기획이나 전략팀은 시키는 일만 하는 조직이 아니다. 기업의 가장 중요한 과제를 분석해 미리 대비하고 준비해야 하는 게 이들의 역할이다. 심지어 최고경영자(CEO)보다 위의 레벨에서 미래를 보면서 미리 준비해야 한다.

그렇지 않으면 무엇이 됐든 그저 따라가기에만 급급해진다. 그때 기획실 사람들은 이를 “수권태세를 갖추자”라고 표현했다. 어느 날부터인가 주말만 되면 바빠지던 기획실은 사라졌고, 토요일 오후만 되면 모두 놀러 다니기 바빠졌다.

CEO보다 먼저 이슈를 내놓아라

|

|

|

12·12쿠데타로 들어선 전두환 장군의 신군부와 이들이 세운 국보위는 전자 산업을 국가의 경쟁력 있는 산업으로 키우려는 전략을 세웠다. | |

|

그때부터 시작된 대표적인 기획실 업무가 신문 자료 스크랩이다. 이들을 모아 정보 파일을 만드는 것이다. 4단 파일 박스 20개를 만들고 이슈별로 분류해 모아 놓은 후 시간 날 때마다 꺼내서 종합해 정리했다. 이슈를 미리 준비하자는 의도였다. 그때부터 회장과 사장이 얘기하기에 앞서 기획실에서 먼저 이슈를 내놓기 시작했다.

기획실 사람들이라고 책만 읽고 뜬구름 잡는 이야기만 파고든 건 아니었다. 각 사업부에 찾아가 조직원의 의견을 듣고 개선 아이디어도 수집했다. 사업부별 경영 진단 역할을 이미 그때부터 시작한 것이다.

때론 어려움을 겪던 사업부가 거꾸로 분석을 의뢰할 정도였다. 기획실이 제 역할을 찾기 전까지 ‘그런 조직이 있는 줄도 모르는’ 사원이 많았던 걸 생각하면 놀라운 변화였다. 그렇게 전 세계 전자 업계의 흐름을 살피고 앞서가는 글로벌 기업의 모델 등을 배우며 기획이라는 분야를 몸에 익혀갔다.

1979년 12·12 쿠데타로 전두환 정권이 들어섰다. 얼마 후 ‘국가보위비상대책위원회(국보위)’가 만들어졌는데, 그야말로 엄청난 힘을 가진 조직이었다. 당시 국보위의 가장 중요한 과제는 바로 전자 산업을 살리는 일이었다.

김재익 경제수석이 전자 산업 5개년계획을 만들었고, 국보위 안에 전담 팀을 따로 뒀다. 상공부 안에 전자국장을 두고 대기업과 중소기업진흥회 등에서 10여 명 정도를 모아 만든 팀이다. 이곳에 차출돼 6개월 가까이 함께 작업했다. 마침 삼성전자 10년 비전 덕분에 전 세계 자료를 다 모아 분석해 놓은 터라 핵심이 되는 자료는 우리가 다 갖고 있었다.

서슬 퍼런 시절이었지만 일 자체는 정말 재미있었다. 그 과정에서 컬러 TV도 방영됐고 반도체 사업도 시작할 수 있었다. 그때 청와대 경제비서관이 오명 전 장관이다. 오 전 장관은 이후 기업과 대학에서 많은 업적을 쌓았지만, 김재익 수석은 아웅산 테러로 일찍 세상을 떠났다. 더 오래 일했어야 하는 인재인데, 지금 생각해도 안타깝기 그지없다.

삼성전자의 10년 비전, 국보위 전담 팀 결성 등 타이밍이 절묘하게 맞아떨어졌다. 그 덕분에 정부 정책 결정 과정에도 늘 참석할 수 있었다. 1980년 말에 이뤄진 컬러 TV 방영도 이런 배경 덕분에 가능했다.

일본의 소비자금융(할부 금융) 도입과 컬러 TV 방영을 동시에 터뜨리자 그 시너지 효과가 엄청났다. 한국의 전자 업계가 지금처럼 성장하게 된 계기다. 국보위만 통과하면 일사천리로 일이 진행되니 일하는 사람 입장에선 재미를 느낄 수밖에 없었다.

[손욱의 혁신 경영 이야기] 일본과 미국, 한국의 알려지지 않은 혁신 비화

사람이 곧 혁신이다 (14)

1980년대 초반 삼성전자에 ‘생산기술센터’가 세워졌다. 이를 바탕으로 금형 공장, 자동화 공장 건설도 이어졌다.

“핵심이 되는 품질을 유지하기 위해선 금형만큼은 내부에서 해야 한다. 자동화 기기는 전부 미국과 일본에서 고가에 사오고 있는데, 이를 내재화해 비용을 아껴야 한다.” 이런 주장을 펴며 센터를 만들자고 제안했다.

금형 공장을 내부에 만들기로 한 데에는 당시 금성사(지금의 LG전자)와의 경쟁 비화가 숨어 있다. 그때만 하더라도 금성사의 품질이 삼성을 앞서 있던 게 사실이다. 엔지니어로서 품질 경쟁력의 차이가 무엇인지 연구하는 건 당연했다.

마침 금성사 출신으로 삼성에 입사한 사람이 꽤 많았다. 이들을 모두 기획실로 불러 모아 난상토론을 벌였다. 그때 알게 된 것이 ‘금성사 품질의 기본은 부품에서 나오고 부품의 품질은 금형, 즉 정밀가공에서 나온다’는 것이었다.

반면 삼성의 금형은 모두 협력 업체, 즉 외주로 진행하고 있었다. 일정 수준까지 품질이 향상될 수는 있어도 더 이상의 기대를 하기 어려워지는 이유이기도 했다. 더구나 지금과 같은 동반 성장 개념도 없을 때다. 금성사 출신 직원들은 이구동성으로 “생산기술을 키우지 않으면 삼성이 클 수 없다”고 말했다.

돈이 없어 전전긍긍하던 시절이었다. 마침 기획실에서 투자 심사를 맡고 있던 터라 편법을 조금 동원해 기술센터를 만들었다. 임경춘 전 삼성자동차 부회장(당시 기술연구소장. 삼성전기 사장, 자동차 부회장 등 역임)과 의기투합해 없는 돈을 억지로 빼냈다.

제조업 경쟁력의 비밀, 정밀가공 기술

재미있는 건 금성사도 삼성의 고도성장을 분석하고 있었다는 사실이다. 그때 금성사는 “우리는 쓸데없이 투자하느라고 스피드가 늦다. 우리도 그런 데(금형) 돈 쓰지 말고 정밀가공은 외주로 돌리자”고 판단했다고 한다. 그때부터 금성사의 정밀가공 기술이 약해지기 시작했다는 게 중론이다. 한참 후 휴대전화 개발 경쟁에서 삼성이 앞서간 이유이기도 하다.

나중에 삼성전기로 발령을 받았는데, 부품 회사인데도 정밀가공을 소홀히 하고 있었다. 당연히 품질과 생산성 문제로 고생할 수밖에 없는 구조였다. 금형 공장을 새롭게 혁신하면서 일본의 초정밀 베어링 업체인 미네베아(미니어처 볼베어링)에서 초정밀 가공 기술을 배웠다. 금형과 같은 초정밀 가공 기술은 제조업의 핵심 역량이다. 항상 기업 내부에서 잘 키워야 하는 차별 요소라는 것은 두말할 필요가 없다.

생산기술센터를 세우고 나서도 기술을 업그레이드하기 위해 정밀가공 전문가를 찾아다녔다. 대표적인 사람이 한정빈 고문이다. 냉장고 공장에서 압축기를 생산할 때 만났던 인연인데, 그때와 마찬가지로 정부의 정밀기술센터에서 일하고 있었다. 그 친구를 찾아 삼성전자로 데리고 왔다.

한 고문의 합류는 삼성의 생산기술이 몇 단계 발전하게 된 계기가 됐다. 훌륭한 인재를 찾아 적재적소에 배치하는 것은 기업의 성장 과정에서 무엇보다 중요한 일이다. 기술이 얼마나 중요한지 인식하고 그와 관련된 전문가를 확보하는 것, 이 두 가지는 제조업의 성패를 가르는 핵심 요소다. 한 고문은 지금도 삼성의 고문으로 정밀가공 부문을 지도하고 있다.

1979년 2차 오일쇼크 이후 국내 가전 수요는 절반으로 뚝 떨어졌다. 가전 업계 전체가 적자였다. 수요가 줄어드니 품질 문제가 본격적으로 대두되기 시작했다. 일본의 품질 혁신 역사를 배우게 된 계기이기도 하다.

일본은 1차 오일쇼크 이후 1960~1970년대에 걸쳐 엄청난 혁신 작업을 진행했다. 시작은 1950년대부터였다. 6·25전쟁을 통해 미국으로부터 품질과 생산관리를 배운 것이다. 하지만 1차 오일쇼크 이후 일본의 제조업도 어려움을 겪을 수밖에 없었다.

하지만 일본은 거기에서 좌절하지 않았다. 생산성·품질·원가 부문에서 모두 기적 같은 혁신을 이룬 것이 바로 1970년대다. 이른바 TQC(Total Quality Control) 체제로 바뀐 것이다.

TQC는 제조 부문에서 아무리 잘해도 조달·인사 등 모든 부문이 품질관리를 하지 않으면 전체적인 품질 향상이 이뤄지지 않는다는 개념이다. 그전까지는 단순한 품질관리(QC)에 그쳤다.

한국 제조업이 잘나가는 이유

|

|

|

1980년대 미국 켄터키 주의 일본 도요타자동차 전경. 일본의 제조업이 미국에 진출하면서 미국 기업의 새로운 혁신이 시작됐다. | |

|

원가를 절감하기 위해 VE(Value Engineering: 가치 혁신)도 이뤄졌다. 일본 모든 업체가 이를 경쟁적으로 도입했고, 1970년대 후반이 되니 물건도 싸고 배송도 빠른, 세계에서 가장 우수한 제조업 경쟁력을 갖춘 나라가 됐다.

미국은 원가·품질·납기 등 모든 게 1980년대 들어 일본에 뒤지게 됐다. 급기야 제조업의 공동화가 일어났다. 수많은 미국 내 제조업체들이 문을 닫거나 말레이시아·싱가포르·중국·태국 등 값싼 아시아의 노동력을 찾아 나오기 시작했다. 아웃소싱 체제가 시작된 것이다.

1970년대부터 1980년대 말까지 일본은 그야말로 제조업의 왕국이었다. 세계 2위의 경제 대국으로 올라선 것이다. 그렇다고 해서 미국인들이 실의에 빠져 마냥 손을 놓고만 있었던 것은 아이다.

오히려 “희망을 잃지 말고, 일본에서 배우자”는 분위기가 무르익었다. 많은 전문가들이 일본을 벤치마킹했고, 정부는 일본 기업들이 미국에 직접 진출하도록 유도했다. 미국에 일본식 혁신이 도입되기 시작한 것이다.

그때부터 도요타·닛산 등이 본격적으로 미국에 진출했다. 일본이 미국에 직접 공장을 짓는 사이 일본만의 비밀스러운 혁신 방법론들이 미국 산업계에 퍼져나가기 시작했다. 도요타의 생산 방식을 매사추세츠공과대(MIT)가 연구해 만든 것이 ‘린(LEAN) 프로덕션 시스템’이었다. 도요타 생산 방식을 미국에 맞도록 만든 혁신 방법론으로 미국 업계에 전파됐다.

일본의 TQC를 보고 모토로라가 벤치마킹해 시작한 것이 바로 ‘6시그마’다. 당시 일본의 불량률은 0.1% 수준으로, 미국보다 10배 이상 앞서 있었다. 6시그마는 100만 개 중 3.4개를 뜻한다.

1995년에 제너럴일렉트릭(GE)이 다시 배워서 기업 전 부문에 확산시키며 유명해졌다. 모토로라는 제조 부문에 국한해 적용했지만 GE는 이를 전 경영에 도입해 성공했다. 한국에는 GE식 6시그마가 많이 들어와 있는데, 품질은 6시그마, 생산은 도요타 방식(린 프로덕션)이 많다.

일본이 미국을 앞서게 된 배경은 또 있다. 바로 ‘합의제도, 혹은 사전 조율(네마와시)’이다. 신차 개발을 예로 들어보자. 1990년대 들어 일본의 신차 개발은 평균 3년이 걸렸다.

반면 미국은 두 배, 즉 6년이라는 긴 시간이 필요했다. 당연히 비용 등 경쟁력은 비교할 수조차 없었다. 미국은 디자인·설계·제조 등 각각의 파트가 서로 자신들의 주장을 관철하기 위해 싸우기 바빴다. 그러다 보니 경쟁력이 떨어지고 납기도 늦어진 것이다.

일본은 합의제도가 있었다. 미국은 이를 본떠 ‘비즈니스 프로세스 리엔지니링(BPR)’이라는 방법론을 만들어 일하는 방법을 일본처럼 합리적인 방식으로 뜯어고쳤다. 이를 통해 만들어낸 게 ERP(Enterprise Resource Plan: 전사적 자원관리) 시스템이다.

ERP를 도입하면 내가 한 일과 업무가 자동으로 그 데이터가 필요한 부문으로 가게 돼 있다. 시스템을 통해 모든 정보가 공유되고 자동으로 처리되는 것이다. 정보기술(IT)은 미국이 일본보다 나았기에 가능한 시스템이었다. 1990년대 들어 일본은 잃어버린 10년, 20년을 맞게 된다. 반면 미국은 1990년대 들어 10년간 승승장구했다. 모두 일련의 기술·경영 혁신 덕분이었다.

오늘날 한국 기업이 잘나가는 배경도 비슷하다. 한국은 1960~1980년대에 일본을 열심히 드나들며 품질·생산성·원가·공장 관리 등을 모두 배웠다. 기술 도입도 많이 이뤄졌는데, 같은 한자 문화권이어서 이해하기도 쉽고 배우는 속도도 빨랐다.

1990년대 들어서는 일본식 혁신론에 미국식 6시그마를 추가로 도입했다. 미국의 BPR가 한국에 들어와선 ‘프로세스 이노베이션’ 등으로 바뀌었다. 도입 속도도 굉장히 빨랐다. 하지만 일본은 미국의 혁신 방법론을 무시하며 배우지 않았다.

그 사이 한국은 일본 것에다 미국식 방법론까지 도입하며 혁신에 눈을 떴다. 굉장히 강력한 제조업 기반이 만들어진 것이다. 제조 경쟁력의 패권이 일본에서 시작돼 미국으로, 다시 한국으로 이어지고 있는 사연이다.

[손욱의 혁신 경영 이야기] ‘방문판매’ 도입으로 경쟁사를 따돌리다

사람이 곧 혁신이다 (15)

일본은 2차 오일쇼크를 겪으며 산업(제조업)의 혁신에 눈을 떴다. 그러면서 수많은 경영 컨설팅 업체들이 생겨났는데, NEC컨설팅도 그중 하나다. 당시 삼성전관(SDI)과 NEC가 합작회사를 만들어 우리도 NEC컨설팅의 도움을 많이 받았다.

이들은 틈만 나면 원가·생산성 혁신 등을 배우라고 권유했다. 제일 먼저 들고 온 것이 VE(Value Engineering:가치 혁신)였다. 하지만 컨설팅 비용이 무척 비쌌다. 당시 기획실에 근무할 때였는데, ‘이걸 도입하면 적자에 허덕이는 사업부의 실적 개선이 가능할 것 같다’는 판단이 섰다.

하지만 문제는 실제 작업 현장에서 아무도 호응해 주는 이가 없었다는 것이다. 당시엔 ‘(생산)방법론’에 대한 개념이 전무하다시피 했다. “그런 건 돈만 든다”는 인식이 팽배했다.

그러던 차에 냉장고 사업부장이 눈에 들어왔다. 압축기 공장에서 같이 일했던 분이었다. “비용은 회사에서 부담할 테니 사업부 비용 부담은 없다. 대신 매주 이익 개선표에 VE 효과를 같이 발표해 달라”며 설득에 들어갔다. 마침 냉장고 부문의 적자 폭이 컸다. 사업부장은 지푸라기라도 잡는 심정으로 VE 도입을 결정했다.

VE와 관련해 마쓰시타 고노스케 회장의 유명한 일화가 떠오른다. 고노스케 회장이 오디오 사업 부문을 개선할 때의 일이다. 사업부를 찾아가 “어떻게 할 거냐”고 물으니 “노력하고 노력해 원가를 3% 개선하겠다”는 대답이 나왔다.

이에 고노스케 회장은 “부품을 다 가져와 뜯어보라”고 지시했다. 그러고는 부품 하나하나를 집어 들며 “꼭 필요한가, 재질을 바꾸면 안 되겠나”라고 물어 결국 원가를 30%까지 줄였다. “3% 개혁은 어려워도 30% 개선은 쉽다”는 격언을 남긴 에피소드다. 당시 VE 계통에선 신화 같은 얘기였다.

냉장고 부문에 일본에서 배운 VE를 적용하기 시작했다. 효과는 예상보다 빨리 나타났다. 한 달, 두 달이 지나니 몇 천만 원 적자가 흑자로 돌아서기 시작한 것이다. VE 도입에 냉랭했던 다른 사업부장들도 냉장고 사업부장이 “VE를 통해 적자를 줄였다”고 하니 거꾸로 “우리는 왜 안 해 주느냐”고 얘기하기 시작했다. VE가 삼성에 정착된 계기다. 어떤 일이 됐든 과학적 방법론과 주먹구구식의 결과는 천지차이가 날 수밖에 없다.

삼성의 VE 도입 사례에서 배울 수 있는 건 ‘혁신은 가장 효과가 날 수 있는 곳부터 적용한다’는 것이다. 올코트 프레싱(전면 압박)을 하면 성공과 실패가 뒤섞이거나 부정적 인식이 확산되기 쉽다. 맨 처음에는 한두 개 적합한 곳을 찾아 총력을 기울여 성공시킨 후 이를 바탕으로 전사적인 전개에 나서는 것도 좋은 방법이다.

한국 최초로 도입한 ‘방판 조직’

|

|

|

1971년 삼성산요전기의 초기 흑백 TV 생산 라인. 삼성은 라이벌인 금성사보다 10년 늦게 전자 산업에 뛰어들었다. 당연히 사업 초기에는 기술력과 판매력이 모두 열세일 수밖에 없었다. | |

|

금성사(지금의 LG전자)는 1959년에 설립됐다. 삼성은 1969년이니 10년이나 뒤진 셈이다. 기술력뿐만 아니라 판매망도 금성사를 쫓아가기엔 한참 뒤져 있었다. 대표적인 예가 대리점이다.

당시 우스갯소리로 “대한민국의 지방 유지들은 모두 가전 대리점을 한다”는 말이 있었다. 돈 좀 있는 지방 유지들이 앞다퉈 가전 대리점을 냈고, 그 덕분에 금성사는 전국에 촘촘한 대리점망을 갖출 수 있었다.

경제적 역량을 갖춘 사람들이 지역의 가장 좋은 길목에 대리점을 냈다. ‘흑백 TV 한 대 팔면 땅이 한 평 남는다’는 말이 돌 정도로 실제 이윤도 많이 남던 시절이었다. 대리점 부지 땅값이 크게 올라 부자가 된 사람도 많았다. 이에 비해 삼성은 상대적으로 대리점의 입지나 대리점주의 역량이 모두 떨어졌다. 시장점유율에서 금성사와 대한전선에 뒤진 가장 큰 이유였다.

판매 네트워크는 약한데 판매 실적을 늘리다 보니 부실이 등장하기 시작했다. 채권이 회수되지 않는다든지, 대리점이 망하는 일이 이어졌다. ‘밀어내기식’ 판매에 급급하다 보니 팔수록 적자가 커지는 지경에까지 이르렀다. 그렇다고 판매 목표를 줄일 수도 없는 노릇이었다.

그때 기획실에서 ‘10년 비전’을 만들며 봤던 많은 책 중 ‘샤프의 아톰(부)대’라는 책이 떠올랐다. ATOM은 ‘시장 공략(Attacking Of Market)’을 뜻하는 영어 조어다. 샤프는 마쓰시타·히타치·도시바 등의 일본 전자 업체 중 후발 주자였다.

그러다 보니 삼성과 마찬가지로 대리점망이 취약했다. 샤프가 고전하다 생각해낸 것이 ‘꼭 점포만 고집할 게 아니라 방문판매를 하자’는 아이디어였다.

샤프는 곧바로 ‘방판팀’을 따로 조직했다. 젊고 준수한 직원들을 선발해 훈련시켰다. 넥타이를 매고 단정한 양복에 ‘007가방’을 든 핸섬한 청년들이 집을 방문해 “샤프에서 왔다.

가전제품을 쓰는데 불편한 점은 없느냐. 우리가 봐드리겠다”며 접근하자 판매량이 기하급수적으로 늘기 시작했다. 인적 판매 네트워크를 만들어 대성공을 거둔 것이다. 오늘날의 샤프가 있게 된 비결이다.

책을 보고 ‘금성사에 이기는 길은 아톰대를 양성해 방판 조직을 만드는 것뿐’이라는 결론을 내렸다. 영업본부장을 설득해 아톰대 양성에 나섰다. 작고하신 고(故) 남궁석 전 정보통신부 장관이 영업본부장을 할 때니 1981년 즈음의 일이다.

영업본부에선 “기획실에서 창설했으니 기획실에서 교육을 맡으라”고 요구했다. 이에 따라 끈질기고 전략적 사고를 지닌 사람을 한 명 뽑았는데, 그가 박을석 부장이다. 박 부장은 그전에 종합 품질관리(TQC)를 추진할 때도 함께한 경험이 있었다.

박 부장은 “갑자기 일을 하라 하니 어떻게 해야 하느냐”고 물었다. 하지만 사실 나도 책 한 권 읽은 게 전부였다. 고민 끝에 “당장 일본에 가서 이 책을 쓴 컨설턴트를 직접 만나 배우는 게 좋겠다”고 조언했다. 박 부장은 정말로 책 한 권 달랑 들고 일본행 비행기에 올랐다.

외상 거래 관행을 척결하다

“내가 컨설팅해서 성공한 게 맞지만 가까운 한국의 동종 업체를 도와줄 수는 없다.” 저자는 정중히 고사 의사를 밝혔다. 하지만 박 부장은 거기서 멈추지 않았다. 매일 사무실과 집 앞에서 죽치고 기다리기를 반복했다.

그렇게 1주일 정도를 버티니 일본인 컨설턴트도 박 부장의 열정에 감동했다. “얼마나 진지하면 이렇게 열성적으로 원하는가. 당신이라면 내가 돕겠다”는 답이 돌아왔다.

고졸 사원 중 깐깐한 심사를 통해 ‘아톰대’를 뽑았다. 유격대 훈련 같은 정신 극기 훈련도 시켰다. ‘무박 100km 행군’까지 했다. 이들에게 007가방을 쥐어주고 멋지게 시작했다. 또 그 밑에 주부 사원을 두고 훈련시켜 방문판매를 도왔다.

결과는 대성공이었다. 한창 많을 때는 주부 사원만 1만 명을 넘은 때도 있었다. 밀어내기 판매를 하지 않고도 금성사를 따라잡게 된 배경이다. 박 부장은 나중에 회사를 나와 ‘아톰대’ 원 저자와 함께 컨설팅 회사를 차려 큰 성공을 거뒀다.

1984년이 되니 도산하는 대리점들이 생기기 시작했다. 1970년대는 땅값이 2~3배 계속 뛰는 상황인지라, 가전제품을 받아서 외상 거래 기간 동안 땅을 사두면 그 시세 차익만으로도 이익을 많이 보는 황금기였다.

하지만 오일쇼크로 땅값이 폭락하고 물건도 팔리지 않기 시작했다. 거래가 끊기고 땅값도 폭락할 수밖에 없었다. 절반 이상의 대리점이 문을 닫았고 이는 금성사도 마찬가지였다.

‘왜 외상 거래를 하나’라는 의문이 든 것도 그 즈음이었다. ‘10년 비전’을 기획하며 마쓰시타에는 현금 거래만 있다는 사실을 알고 있던 터였다. 마쓰시타는 거치 기간 없이 다음 달 15일까지 돈을 다 받았다. 그러니 부실도 없었다.

‘이걸 배우자. 우리도 그렇게 하자’고 생각했다. 대신 우리는 이미 깔아놓은 게 있으니, 일정 기간 거치 기간을 준 후 대리점 형편에 따라 갚을 수 있도록 제도를 만들면 됐다. 2~3년만 고생하면 우리도 현금 거래를 할 수 있고 정상적인 실판매를 늘릴 수 있다는 판단이 섰다.

당시 홍진기 전 중앙일보 회장이 계열사 관리를 맡고 있었는데, 이분에게 분석표를 만들어 보고서로 올리며 “현금 거래로 바꿔야 한다”고 건의했고 결국 받아들여졌다.

[손욱의 혁신 경영 이야기] ‘사무 혁신’ 통해 ‘창조기업’으로 거듭나다

사람이 곧 혁신이다 (16)

삼성전자는 1983년까지만 하더라도 전자레인지를 생산할 수 있는 핵심 기술이 없었다. 전자레인지 제조에서 가장 중요한 부품은 ‘마그네트론’이라는 고주파 발생 장치다. 일본과 미국 등이 자체 생산 기술을 갖고 있었는데 일본이 미국의 수준을 따라잡아 경쟁력 면에서 압도하고 있던 시절이다.

그즈음 마침 북미 필립스(NA필립스)가 마그네트론 사업을 포기하기에 이르렀다. 미국 본토에 공장까지 잘 세워 놓았지만 일본산 제품에 밀려 사업성이 떨어졌기 때문이다.

공장에 직접 가보니 유럽에서 이제 막 가져와 포장도 뜯지 않은 설비도 있었다. NA필립스는 ‘아무리 계산해 봐도 일본을 이길 수 없다’는 결론을 내린 상태였다. 매각 대상을 찾고 찾다가 우리에게까지 접근한 것이었다.

기획실에서 투자를 심의하고 있던 터라, 마케팅실에 있던 나는 간사 역할을 맡게 됐다. 결론부터 말하면 원가의 4분의 1 가격에 사들였다. 한마디로 대성공이었다. 드디어 삼성전자의 전자레인지 공장에 마그네트론 자체 생산 설비가 갖춰진 것이다. 경쟁력 향상은 당연했다.

당시 NA필립스와의 협상 과정에서 깨달은 게 있다. ‘무조건 돈을 더 못 준다고 하는 건 설득이 아니다’라는 것이다. “일본 제품의 원가가 이런 구조이고 한국에서 너희 설비를 가져와 선적하고 설치하고 자체 생산했을 때 이 정도 비용이 나온다.”

우리는 예상 비용과 가격을 일일이 표로 만들어 제시했다. 그러면서 “원가의 25% 정도 돼야 우리도 생산성이 맞는다”고 설득했다. 우리의 주장이 납득되고 이해되니 그들도 순순히 이를 받아들였다.

“당신들이 실패해서 우리에게 팔았는데, 그 설비가 또 실패한다면 너희들의 명예도 한 번 더 실추된다. 더 이상 팔 곳이 없으면 어차피 버려져야 하는데, 그건 더 큰 실패다. 그러니 삼성의 요구에 맞춰 달라.”

지난했지만 합리적인 설득 과정 끝에 1000만 달러의 설비를 250만 달러에 사들였다. 그때 만일 일본이 이런 협상 사실을 알았다면 일본 업체들끼리 돈을 모아서라도 매물을 사들였을 것이라고 확신한다. 그랬다면 우리는 아직도 일본보다 못한 전자레인지를 만들고 있을 것이다.

이 일로 난 일본과의 경쟁력을 비교하는 것이 습관화됐다. 미국이나 유럽은 문화나 체질이 달라 접근하기 어려울 때가 많다. 하지만 일본은 다르다. 그들이 잘하면 우리 체질에도 맞는 것이 많기 때문에 ‘우리가 더 잘할 수 있다’는 뜻도 된다.

일본의 ‘마루J 운동’을 배우다

|

|

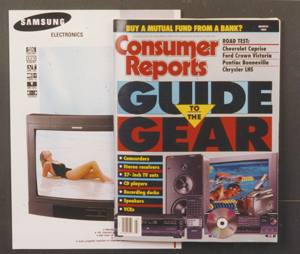

|

1994년 4월 삼성전자의 27인치 TV와 하이파이 VTR가 미국 소비자 전문 잡지 ‘컨슈머리포트’에서 베스트 모델로 선정됐다. | |

|

그때부터 삼성은 일본이 세계 1등 하는 것만 찾기 시작했다. VTR·전자레인지·카메라 등이 대표적이다. 삼성의 세계 1등 제품 중 과거에는 일본이 1등이었던 제품이 많은 이유다.

반도체도 그렇다. ‘신사업으로 뭘 할 것인가’ 고민하던 중 당시 일본이 메모리 분야에서 1등 하던 것을 보고 시작하게 됐다고 해도 과언이 아니다.

제조나 구매 혁신 못지않게 중요한 게 ‘사무 혁신’이다. 바꿔 말하면 간접 부문의 효율화다. 일본은 제조 부문의 혁신을 사무까지 연결했다. ‘마루J 운동’이 대표적이다. 일본어로 ‘마루’는 ‘완벽한’, ‘제로’ 등을 가리키는 말이다. 여기에 ‘지무(사무)’의 J를 합쳐 만든 말이 마루J (혁신)운동이다. 삼성도 이를 배워야 한다고 생각했다.

그 당시 사무실의 풍경을 떠올려 보면 가장 먼저 생각나는 게 바로 캐비닛이다. 요즘은 파일 박스를 쓰거나 그도 아니면 PC에 저장해 놓지만 예전에는 캐비닛이 주요 서류 저장소였다. 하지만 캐비닛은 정리정돈과는 거리가 멀었다. 쓸데없는 물건이 자리를 차지하기 일쑤였다.

제일 먼저 한 일은 파일 박스 하나 크기와 책상 아래 서랍 크기가 똑같도록 서류를 통일한 것이다. 체계적인 파일링 체계를 갖추기 위해서였다. 이렇게 해서 서랍별로 넣는 서류가 달라졌다. 또 진행·완료 등 사안별로도 정리가 가능했다.

그 당시 나온 말이 ‘1장 베스트, 2장 베터’ 같은 용어다. 이런 시스템이 정착되기까지 3년 정도나 걸렸다. 서류가 차지하는 업무와 공간의 비효율성이 얼마나 컸는지 보여주는 방증이다.

파일링 체계를 갖추기 시작하면서 눈에 띈 것이 있다. 바로 컴퓨터다. 모든 서류를 컴퓨터 하드에 집어넣고 관리하는 게 필요하다고 생각했다. 즉 정보 시스템에 눈을 뜨기 시작했다는 말이다.

일본은 정보 시스템에서 우리보다 훨씬 앞서 있었다. 미국에 IBM이 있다면 일본에는 도시바와 히타치가 있었다. 각 그룹마다 이미 컴퓨터 시스템을 개발해 쓰고 있었다. 사무 혁신에 성공하니 정보 시스템 도입도 쉽게 이어졌다.

대부분의 회사들은 사무 혁신 없이 정보 시스템만 도입하는 경우가 많다. 그러다 보면 불필한 정보도 넣어두게 된다. 자동화·정보화도 좋지만 사람의 손으로 일단 개선해 놓은 후 이를 시스템에 적용해야 한다. 그러지 않으면 시스템이 아니라 쓰레기통이 되기 십상이다.

컴퓨터 활용 능력도 올라가고 전사적자원관리(ERP)를 도입할 때도 먼저 프로세스를 혁신하고 나면 시스템이 잘 돌아간다. 많은 관리자나 경영자들이 시스템만 도입하면 모든 게 잘 돌아갈 것이라고 생각하지만 이는 대단히 잘못된 생각이다.

‘관리의 삼성’에서 ‘창조의 삼성’으로

|

|

|

삼성전자의 ‘신경영’ 1주년 기념 ‘고객 신권리 선언’ 장면. 신경영은 창조기업으로 거듭나기 위한 출발이었다. 오른쪽에서 세 번째가 필자. | |

|

마루J 운동 성공의 대표적인 예는 ‘혼다’다. 사무 혁신과 정보 시스템이 제일 앞서 있던 기업이 바로 혼다였다. 우리도 전문가를 초빙하기도 하고 직접 일본에 찾아가 배우기도 했다. 처음 혼다에 갔을 때 들었던 질문이 떠오른다. “합리적으로 문제를 해결하는 방법이 뭔지 아느냐”는 질문이었다.

그게 바로 ‘KT(미국의 케프너 박사와 트레고 박사가 고안해 낸 상황 분석 방법론) 방법론’이다. 혼다는 직원들에게 그걸 다 가르쳤다고 자랑했다. 삼성전자도 1986년 이를 도입해 전사적으로 교육했다.

재미있는 일화가 있다. 마쓰시타와 혼다가 큰 프로젝트를 공동 추진한 적이 있다. 마쓰시타는 굳이 비유하자면 삼성 같은 회사다. 관리를 잘하는 기업이란 뜻이다. 반면 혼다는 창의적이고 자유분방한 회사로 이름이 높다.

마쓰시타 사람들은 혼다 사람들을 보며 “저렇게 제멋대로 하면서 어떻게 안 망하나”라고 말했다. 반면 혼다는 마쓰시타를 보며 “어떻게 저렇게 숨 막히게 틀에 박혀서 일을 하느냐”며 안타까워했다고 한다.

오늘날 삼성은 ‘관리의 삼성’보다 ‘창의의 삼성’에 가깝다. 21세기는 창조 경영의 시대라는 말도 있지 않은가. 관리의 삼성이라는 틀을 깨는 데는 엄청난 노력이 필요했다. 1988년 이건희 회장이 취임하면서부터 한 얘기가 ‘창의·창조’다.

1993년 신경영은 이를 행동으로 옮긴 것이다. 이 회장은 지금도 “20년 넘도록 노력했는데, 아직도 갈 길이 멀다”고 얘기한다. 그만큼 한 조직과 기업의 문화를 뜯어고친다는 것은 어렵다. 모든 임직원이 필요성을 공감하고 동참하는 과정이 필요하기 때문이다.

[손욱의 혁신 경영 이야기] ‘대리점 개혁’으로 한국 1등이 되다

사람이 곧 혁신이다 (17)

1980년대 초·중반은 삼성전자 마케팅실에서 일했던 시절이다. 경쟁사와의 피 말리는 싸움, 어려워진 경제 여건 등으로 판매 부문에서 너나 할 것 없이 고생하던 때였다. 대리점이 도산해 나가고, 밀어내기 판매가 이뤄지면서 담당자들의 스트레스도 절정에 달했다.

마케팅실로 발령 받은 후 제일 먼저 결심한 것이 ‘전국의 대리점망(영업망)을 살리자’는 것이었다. 그러려면 회사와 대리점 간의 무너진 신뢰 관계를 다시 쌓는 게 시작이었다.

대리점이 믿고 따라올 수 있는 정책적 일관성 그리고 정도 경영이 답이라는 결론을 내렸다. 다음으로 중요한 것은 점주 교육이었다. 좋은 입지에 자리 잡은 경쟁사의 점주들보다 뛰어난 역량을 가지도록 하는 게 중요했다.

당시 도시바에서 현역으로 일하던 영업 책임자(간부) 한 분을 소개받았는데, 그에게서 참 많은 걸 배웠다. 그는 거의 대부분 매주 금요일 밤 제일 늦은 비행기로 한국에 들어왔다. 주말에 와서 열심히 가르치고 다시 일본으로 돌아가는 식이었다.

‘주말 선생님’인 그에게서 배운 건 바로 ‘정도 경영’이었다. 그의 얘기인즉슨 “일본도 1960년대 초반에 대리점 문제와 관련해 똑같은 현상을 겪었다”는 것이었다. 어느 나라, 어느 시장, 어느 산업이나 똑같은 발전 사이클이 있다는 뜻이다.

일본이 어려웠을 때 새로운 영업 체제, 즉 정도 영업으로 바뀐 결정적 계기는 마쓰시타 고노스케 회장이 만들었다고 해도 과언이 아니다. 고노스케 회장은 아다미 온천장에 영업 책임자들을 모두 불러 모아놓고 대회의를 열었다.

마음을 연 토론과 담판 끝에 그들을 설득하는데 성공했다. 회장인 고노스케가 영업본부장을 겸임해 앞장섰다. 그 후부터 본사인 마쓰시타와 대리점 간의 관계가 매우 좋아졌다고 한다. 초일류 마쓰시타의 경쟁력 중 하나다. 일본인 선생님은 “도시바가 가전에서 마쓰시타를 절대 따라가지 못하는 이유”라고 귀띔했다.

영업의 정도 일러준 일본 선생님

|

|

|

본사가 각 대리점의 캐시 플로를 항시 눈여겨보고 있다가 돈이 많이 남는 점포가 어떻게든 영업 관련 투자를 확충하도록 만드는 것이다. 본사와 대리점 간의 무너진 신뢰 관계를 회복하고 지속적인 점주 교육을 진행했다. 그 결과 1985년에야 처음으로 내수 판매에서 금성사를 앞지를 수 있었다. | |

|

“우리는 어떻게 해야 하느냐”고 물었다. 선생님은 일본의 사례를 들려주고 여러 가지 자료를 챙겨주며 대리점 운영 노하우를 전수해 줬다.

당시 대리점주들은 경영자로서의 자질이 부족한 이가 태반이었다. 심지어 어떤 곳은 이익이 났는지, 아닌지도 몰랐다.

100만 원짜리 냉장고를 사와 120만 원에 팔면 120만 원 전부가 자기 이익이라고 생각하는 식이었다. 일본인 선생님은 “경영 전반에 대한 인식이 부족한 경우가 많기 때문에 대리점 사장들로 하여금 영업과 이익 구조를 정확히 파악하게 해야 한다”고 말했다. 즉 경영관리 능력을 본사가 서포트해 주라는 뜻이다.

더 중요한 관리 비밀은 “대리점을 죽이지도 않고, 살리지도 않아야 한다”는 것이었다. 대리점이 너무 잘돼 돈을 많이 벌면 이들이 그 돈을 가지고 다른 일을 하는 경우가 많다고 했다. 하지만 망하는 경우가 대부분이고 그러다 보면 본업인 대리점까지 망하는 게 부지기수였다.

이런 악순환을 방지하는 노하우도 있었다. 본사가 각 대리점의 캐시 플로를 항시 눈여겨보고 있다가 돈이 많이 남는 점포가 어떻게든 영업 관련 투자를 확충하도록 만드는 것이다. 예를 들어 점포 디자인을 바꾸거나 규모를 늘리는 식이다.

대리점에서 벌어들인 돈이 본업인 대리점 말고 다른 곳으로 돌아가지 않도록 하는 것이 매우 중요했다. 이와 반대로 부실한 대리점은 구조 분석, 처방 등을 내려 시행착오를 줄여나갔다. 대리점주와 사원들의 교육 훈련도 쉬지 않았다.

‘진짜 고객을 만나는 법’도 그에게서 배운 소중한 경험이다. “삼성에 있는 사람들은 대한민국에서 상위 5%다. 빌딩도 한국의 가장 중심가에 있고, 밥도 좋은 데서 먹고, 어딜 가도 호텔만 간다. 그러니 정작 삼성의 물건을 사는 밑바닥 사람들을 모른다”는 게 그의 얘기였다.

.그는 한국에 오기 전 항상 미리 연락을 취해 방문하고 싶은 곳을 콕 찍었다. 예를 들어 “이화여대 앞에 가면 ○○ 음식점이 있는데, 거길 가보고 싶다”는 식이었다. 일본에서 출간된 한국 관광 가이드북을 읽고 한국 여대생들의 생활상을 직접 보고 싶어 했기 때문이다.

심지어 술을 한 잔도 못하는 사람이 여자가 있는 술집에 가자고 요구할 때도 있었다. 술집에 가면 바로 노트를 꺼내 놓고 질문을 쏟아내기 시작했다. “당신 방에 가전제품이 뭐가 있느냐, 몇 인치 TV이고 가격은 얼마냐, 냉장고는 어디 것이고 몇 리터냐, 집이 어디냐, 고향 집에 있는 TV는 몇 인치고 누가 샀느냐”는 따위의 질문들이다.

호스티스들은 대부분 번 돈을 모아 고향집에 TV를 사서 보낸 경우가 많았다. 재미있는 것은 자기 방엔 14인치 TV를 놓았지만 집에 보낸 건 20인치는 됐다는 것이다. 그는 이들의 이야기를 묵묵히 다 듣고 와서 표를 만들어 내게 보여주며 말했다.

“이들이 자기 부모에게 술집 나간다고 얘기하겠습니까. 가족들의 체면을 살리기 위해 좋은 걸 보내는 겁니다. 이런 아가씨들이 대형 제품의 고객인 걸 알았습니까. 그렇다면 제품도 이들에 맞춰 디자인해야 하지 않을까요?” 그는 진짜 고객을 알아봤던 것이고, 그들과 직접 만나 대화를 나눈 것은 물론 그들의 욕구까지 알아냈던 것이다. 이것이야말로 진짜 영업이었다.

무너진 신뢰를 회복하다

선풍기는 초여름에 많이 팔린다. 하지만 생산은 겨울에 한다. 공장에 쌓아둘 곳이 없으니 대리점에 “가격을 깎아줄 테니 미리 가져가라”고 얘기했다. 대리점도 가격이 싸니 얼른 가져갔다. 회사는 자금 융통과 (보관)공간 문제라는 두 마리 토끼를 함께 잡는 셈이었다.

하지만 또 다른 리스크 요인이 생기곤 했다. 5~6월이 돼도 날씨가 예상보다 덥지 않아 팔리지 않는 경우다. 그러면 본사에선 갑자기 30% 할인 행사를 진행한다. 대리점이 20% 깎아줘도 팔지 못했던 물건을 본사에서 10% 더 후려치는 식이다. 이런 본사를 신뢰할 대리점은 없다. 정도 경영 없이는 회사가 뭘 하자고 해도 따라오지 않았고 믿지도 않았다.

이런 불신을 타파하기 위해선 작은 신뢰부터 회복하는 게 중요하다고 생각했다. 울며 겨자 먹기로 20%를 할인해 파는 점주들을 일일이 조사해 마진에 ‘플러스알파’을 줬다. 할인해도 이익이 나도록 한 것이다.

본사의 정책을 끝까지 따라가면 이익을 볼 수 있도록 배려하자 무너졌던 신뢰가 조금씩 회복되기 시작했다. 1985년 들어 처음으로 내수에서 금성사를 이겼다. 수출은 이미 1978년부터 1위였지만 국내 시장 공략은 난공불락이었기에 기쁨이 더했다.

강력하게 추진했던 ‘3G 금지 운동’도 기억난다. 당시 대리점 사람들이 본사 영업과장을 데리고 다니며 ‘골프’를 하곤 했다. 제조 부문은 임원이라고 해도 골프를 하기 어려운 시절이었다. 한마디로 ‘접대 문화’였다.

이를 엄격히 금지했다. ‘고스톱’도 못하게 했다. 대리점 사장들이 잘 보이기 위해 일부러 잃어주는 경우가 많다는 걸 알고 있었기 때문이다. 그 다음은 ‘고고클럽’ 출입 금지다. 고고클럽은 지금 말로 하면 룸살롱이다. 내가 비교적 골프를 늦게 시작한 이유도 바로 3G 금지 운동 때문이다.

첫 국내 영업 1위는 잔치를 벌일 정도로 기쁜 성과였다. 반대로 금성사는 초상집 분위기였다. 그런데 이듬해 초에 결산해 보니 다시 뒤집혀 있는 게 아닌가. 당시 금성사는 허신구 사장에서 구자학 사장으로 교체된 직후였다.

구 사장은 직원들을 야단치는 대신 “당신들이 영업에서 진 건 회사의 정책 지원이 잘못돼서다. 회사가 오히려 미안하다. 용기를 잃지 말고 다시 해보자”고 격려했다. 최고경영자(CEO)의 마인드가 조직을 어떻게 바꾸는지 보여주는 사례다.

[손욱의 혁신 경영 이야기] 일본 기업에서 배운 ‘신뢰성’과 품질 혁신

사람이 곧 혁신이다 (18)

일본은 어떻게 세계 최고의 제조업 강국이 되었을까. 그 비밀은 품질, 즉 ‘신뢰성’에 있다. 삼성전기에 근무하던 1988년 무렵 마쓰시타의 품질관리 담당으로부터 3년 정도 지도를 받은 적이 있다. 그가 우리에게 “신뢰성이란 게 도대체 무엇이냐”고 묻던 모습이 지금도 생생하다.

예를 들어 TV의 고장 원인은 다양하다. 다양한 원인을 속속들이 알고 있다면 그에 맞는 대책을 세울 수 있다. 그것이 바로 마쓰시타 맨이 말한 신뢰성이었다. 마쓰시타는 TV를 처음 생산하면서 고장의 원인을 새로 알아내는 직원에게 상을 줬다. 전압·누수·먼지 등 고장의 원인은 무척 다양했다. 많은 연구원들이 근본적인 고장의 원인을 알아내기 위해 실험과 연구에 경쟁적으로 참여했고 이를 ‘고장(failure) 모드’라고 불렀다.

실패를 연구하는 기업, 마쓰시타

|

|

|

삼성전기의 생산 라인 모습. 일본의 미네베아에서 전수 받은 기술 혁신을 통해 한국 최고의 정밀 금형 공장이 들어설 수 있었다. | |

|

한국은 달랐다. 일본과 미국에서 ‘신뢰 모드’를 배우기는 했지만 그것뿐이었다. 일본도 미국에서 배우기는 마찬가지였지만 그들은 스스로 자신들만의 환경 안에서 고장 모드를 찾기 위해 노력했다.

한마디로 근원을 찾는 노력이다. 그런 과정이 쌓이고 쌓여 비로소 신뢰성을 갖출 수 있었다.

초창기 TV는 진공관을 사용했는데, 고열로 고장이 잘 났다. 이를 막기 위해 등장한 것이 TV 케이스의 구멍이다. 공기를 잘 통하게 해 진공관을 냉각하는 방식이다. 그런데 이 구멍을 통해 쥐가 들어가 집을 짓고 심지어 새끼를 낳기도 했다. 수많은 신뢰성 연구 끝에 판매에 나섰는데, 전혀 예상하지 못한 쥐라는 변수가 생긴 것이다. 그렇다고 구멍의 크기를 줄이면 진공관에 문제가 생기는 딜레마에 빠지고 만다.

일본인들은 이 문제를 어떻게 해결했을까. 그들은 일본의 쥐라는 쥐를 다 모았다. 그리고 쥐의 몸 크기와 구멍의 크기를 일일이 대조하며 실험했다. 어느 정도까지 구멍 크기를 줄여야 들어가지 못하나, 가장 작은 쥐가 들어가지 못하는 구멍 크기는 어느 정도인지 찾아낸 것이다. 근본을 탐구하는 노력, 그 탄탄한 토대 위에 기술을 쌓았기에 오늘의 일본이 자리할 수 있었다.

우리도 비슷한 사례가 있다. 현대자동차의 엔진 개발 과정이다. 초창기 현대차는 미쓰비시에서 기술을 도입해 엔진을 만들었다. 이후 자체 개발에 나섰는데, 가장 큰 문제는 엔진 열의 냉각 기술이었다. 현대차의 엔진 기술자들은 엔진에 직접 구멍을 뚫어 일일이 열을 측정했다고 한다. 일본의 기업처럼 근원을 탐구하는 자세다. 이로써 현대차는 엔진에 관한 한 독자적 기초 기술, 기본 기술을 갖게 됐고 현대의 엔진을 벤츠와 미쓰비시에 역수출하는 성과로까지 이어졌다.

미쓰비시의 회장이 현대차 이현순 부회장 시절에 회사에 찾아와 엔진 개발 현장을 돌아본 일이 있었다. 미쓰비시 회장의 방문 목적은 “엔진 개발이란 게 너무 어려우니 우리 기술을 쓰라”고 얘기하려는 것이었다. 하지만 그는 한국 기업을 방문하고는 “지금 한국을 보니 10년 안에 현대가 미쓰비시를 능가할 것”이라는 회한의 말을 토해냈다.

근원을 탐구하는 모습을 보며 오늘날 일본 기업에는 없는, 과거의 자신들의 모습을 발견했기 때문이다. 미쓰비시 회장의 말은 지금 현실이 됐다. 한국의 현재 1인당 국민소득은 2만 달러 근처에 정체돼 있다. 근원과 근본을 캐는 연구자들이 많아질 때 이 한계를 넘어설 수 있다고 생각한다. 기업이든 개인이든 초심으로 돌아가야 한다.

마쓰시타는 실패 사례를 연구해 공유하는 시스템이 있었다. ‘필드 엔지니어’가 따로 있어, 그가 공장 전체를 순회하면서 기술을 연구해 공유하는 역할을 맡았다. 예를 들어 납땜 기술이 부서별로 차이가 있다면 좋은 기술을 찾아내고 잘못된 것을 개선하면서 사업부 전체를 도는 식이다. 이렇게 하면 전체적인 수준이 높아진다.

마쓰시타는 중요한 요소 기술마다 필드 엔지니어를 임명해 분석·교육·개선 작업을 펴 나갔다. 근원을 파고 서로 배우는 동안 일본은 세계경제 넘버 2, 제조업 넘버 1의 자리에 올랐다.

그런데 우리는 어떤가. 전자·철강·자동차 등은 글로벌 기술 수준에 도달했다. 하지만 그렇지 못한 산업이 많아 낙후돼 있는 게 사실이다. 전체적인 수준은 아직 멀었다는 뜻이다. 서로 배우고 상호 보완하는 노력을 통해 전체 수준이 오르는 과정이 제대로 이뤄진다면 삼성 같은 기업이 10개도 나올 수 있다.

거실보다 깨끗한 금형 공장

‘미네베아’라는 일본 기업이 있다. ‘니폰 미니어처 베어링’의 머리글자를 딴 이름이다. 미네베아의 창업자인 다카하시 회장은 건강상의 문제로 일찍 숨을 거뒀는데, 생전에 이건희 삼성전자 회장을 만나 한 가지 부탁을 전한 일이 있다.

당시 미네베아는 베어링으로 시작해 일본의 전자 부품 회사를 인수, 동남아에서 생산하는 신규 사업을 진행하고 있었다. 다카하시 회장은 이 회장에게 “삼성이 전자 부품 사업을 도와주면 삼성이 필요로 하는 (베어링을 통해 습득한) 정밀 기술을 전수하겠다”고 약속했다.

하지만 그는 약속이 실현되기 전에 사망하고 말았다. 다카하시 회장은 후임 오기노 사장에게 유언을 통해 “내가 죽더라도 꼭 삼성을 찾아가 약속을 지켜라. 그래야 우리 부품 사업이 성공할 수 있다”고 말했다.

오기노 사장은 전임 회장의 약속을 지켰다. 삼성의 각 계열사에서 뽑은 20명의 정밀 가공 기술자들로 견학단을 꾸려 일본과 동남아의 모든 공장을 돌며 서로 협력할 부문을 찾았다. 그 당시 견학단의 리더가 바로 나였다.

그런데 삼성을 경쟁자로 인식해서인지, 현장에선 제대로 된 견학이 이뤄지지 않았다. 사장이 직접 “다 보여주라”고 지시해도 모두가 무언가를 감추기에 급급했다. 이때 오기노 사장이 다카하시 회장의 명언을 전했다. “할 수 있는 사람은 안 보여줘도 언젠가 한다. 할 수 없는 사람은 보여줘도 못한다. 그러니 보여주지 않으려고 애쓸 필요가 없다. 긴밀하게 협력하려면 다 보여줘라.” 그 바람에 미네베아의 정밀 가공 기술을 속속들이 들여다볼 수 있었다.

견학을 마친 후 기술 연수를 보내겠다고 제의했다. 길게는 석 달, 짧게는 3박 4일의 일정이었다. 장기 연수로 실제 현장에서 일하며 배우는 등 많은 사람을 미네베아로 보냈다. 하지만 이들의 기술을 제대로 전수받아 혁신을 이룩한 건 삼성전기뿐이었다. 삼성전기 금형 공장이 한국 최고로 변모하게 된 계기다.

삼성전기는 금형 기술이 회사 존망의 결정적 요소라고 판단했다. 연수를 갔다 온 사람들을 모아 놓고 우리가 잘못한 것, 배워야 할 것, 개선할 것을 공정별로 논의하게 했다. 각자의 기록을 한자리에 모아 공유하고 토론해 새로운 개선안을 만들어 냈다.

미네베아의 금형 공장은 특이하게도 나무로 바닥을 깔아놓았다. 일반 주택에서 쓰는 바로 그 나무 바닥이다. 대부분의 공장이 모두 콘크리트 바닥이던 시절이다. 이들은 클린 룸 설비도 갖추고 있었다. 마이크론 단위의 정밀도는 온도와 습도 등에 굉장히 민감하다. 이를 제대로 유지하려면 그런 환경이 필요했다.

나무 바닥은 기술자들의 의식 자체도 달라지게 했다. 고급 나무 바닥에 무엇이라도 한 번 떨어뜨리면 바닥이 망가지게 돼 있다. 기름이나 물도 흘리지 않으려고 주의하게 된다. 당시만 해도 금형 공장은 지저분한 게 당연시됐다. 하지만 미네베아의 공장은 집 안 거실처럼 깨끗했다.

삼성전기도 똑같이 바꿨다. 역시 직원들의 의식 자체가 달라졌다. 나무 마룻바닥을 가진 첨단 금형 공장이 드디어 한국에도 들어선 것이다. 의식이 바뀌고, 일하는데 정성을 기울이고, 배운 것을 연구해 개선하는 일이 삼성전기 안에서도 이뤄졌다. 급기야 삼성전기의 금형 생산성이 미네베아보다 30% 높아지는 성과로 이어졌다.

[손욱의 혁신 경영 이야기] 삼성 발전의 숨은 공신…TDK 마쓰지마 대표와의 인연

사람이 곧 혁신이다 (19)

1992년에는 회장 비서실로 자리를 옮겼다. 전자 담당이었다. 당시는 금형 공장 자동화를 위해 캐드캠(CAD/CAM) 시스템 도입이 반드시 필요했다. 생산성 향상과 품질 개선을 위해서도 꼭 필요한 시스템이었다. 미국과 일본 등 기술 강국의 프로그램들을 검토하다가 일본 샤프와 교섭해 시스템을 사들였다. 당시만 해도 이 시스템에서 샤프를 따라오는 기업은 없었다.

당시 삼성의 일본인 고문 중 샤프와 잘 아는 사람이 있었는데, 그의 소개로 샤프와 교섭을 시작하게 됐다. 그런데 이 사람의 말이 “소프트웨어만 도입한다고 다 되는 게 아니다. 금형 가공 데이터를 축적해야 시스템이 돌아간다. 내가 보기에 한국은 축적 데이터가 없다”는 것이었다. 그러고 보니 삼성전자도 IBM의 소프트웨어를 사다 놓고 못 쓰고 있는 지가 오래였다.

삼성의 3차원 설계를 완성하다

|

|

|

지난 2001년 일본 도시바 니시무로 다이조 당시 회장의 방문을 받고 있는 이건희 회장의 모습. 이 회장은 일본 내 여러 기업들과 긴밀한 협력관계를 맺으며 오늘날 삼성 기술력의 토대를 쌓았다. | |

|