| 무능한 경영진·강성 노조, ‘빅3’ 벼랑 내몰아 | |

| 한국자동차산업 ‘도약 엔진 찾아라’ 2부 선진기업에서 배운다 - ⑤ 미국-‘빅3’ 실패 탐구 | |

이형섭 기자 이형섭 기자 | |

|

경영진, 대형차에만 매달려 미래형차 개발 등한시

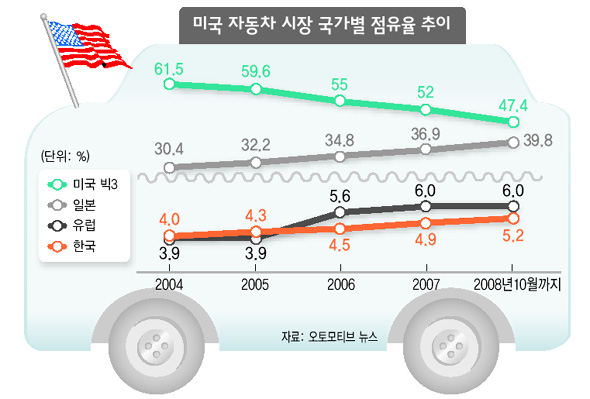

지난 25일 방문한 이 공장은 포드 마크도 떼어버린 채 을씨년스럽게 서 있었다. 이제 이곳은 미래를 제대로 내다보지 못한 경영진과 자기 잇속 챙기기에 급급했던 노조의 잘못된 결합이 낳은 대표적인 ‘유물’이 돼버렸다. 최근 빅3가 갑작스런 경기침체에 따라 부도 위기까지 몰려 있지만 이런 위기는 이미 오래 전부터 예정돼 있었다는 것이 전문가들의 견해다. 미시간대 자동차연구소의 브루스 벨조스키 교수는 “경기침체 이전에도 이미 미국차의 경쟁력은 빠른 속도로 약화되고 있었다”며 “비싼 기름값과 신용경색이 방아쇠를 빨리 당긴 측면이 있지만 이미 미국차의 위기는 예견돼 왔던 것”이라고 말했다. 우선 미국차의 경쟁력이 약해진 결정적인 요인은 스포츠실용차(SUV)의 높은 이익에 취해 연료 효율이 높은 차 개발을 등한시했던 근시안적인 경영전략에 있다. 한대에 2만 달러도 안 하는 데다 개발비마저 많이 드는 연료 효율 높은 소형차 개발은, 한대에 4만 달러가 넘는 대형 스포츠실용차를 팔면서 재미를 쏠쏠히 보고 있던 미국차 업체들에 당면과제가 아니었다.

노조 쪽의 책임도 적지 않다. 미국 내 가장 강력한 노조인 전미자동차노조(UAW)는 100년 동안의 투쟁을 통해 상당히 높은 수준의 소득과 복리후생을 누려왔다. 퇴직자 및 그 가족 전부에 대한 의료보험 혜택과 많은 연금 등은 빅3의 경영에 상당한 부담을 끼쳤다. 이런 고용비용은 현대차 등 미국에 공장을 세워 진출하는 외국 업체들이 전미자동차노조의 영향력이 거의 없는 남부로 몰려가도록 만들었다. 결과적으로 빅3의 가격경쟁력은 더욱 낮아졌다.

시장은 싸늘하다. 버락 오바마 미국 대통령 당선자는 “그냥 돈을 줄 생각은 없다”고 수차례 이야기했다. 확실한 자구안을 내놓으라는 이야기다. 미국 시장조사기관 프로스트앤설리반의 자동차 전문 애널리스트 데이비드 자오도 “공짜 점심은 없을 것”이라고 말했다. 빅3는 현재 노사 양쪽 모두가 강력한 구조조정 압력을 받고 있다. 노사가 이런 문제들을 선제적으로 해결하려는 노력을 일찍부터 했더라면 현재 상황은 어땠을까. 벨조스키 교수는 “지금까지 빅3는 노사가 모두 회사의 미래 세대가 가져야 할 것들을 갉아먹으면서 살아왔다고 할 수 있다”며 “이제 와서 체질을 바꾸려고 하고 있지만 그 비용이 얼마나 큰지를 보라”고 말했다. 디트로이트/글·사진 이형섭 기자 sublee@hani.co.kr

| ||||||||||||||||||||

| 생산거점 유턴’ 일본차 최고 경쟁력 우뚝 | |

| 한국자동차산업 ‘도약 엔진 찾아라’ 2부 선진기업에서 배운다 - ② 일본⑴-글로벌 허브 전략 | |

곽정수 기자 곽정수 기자 | |

|

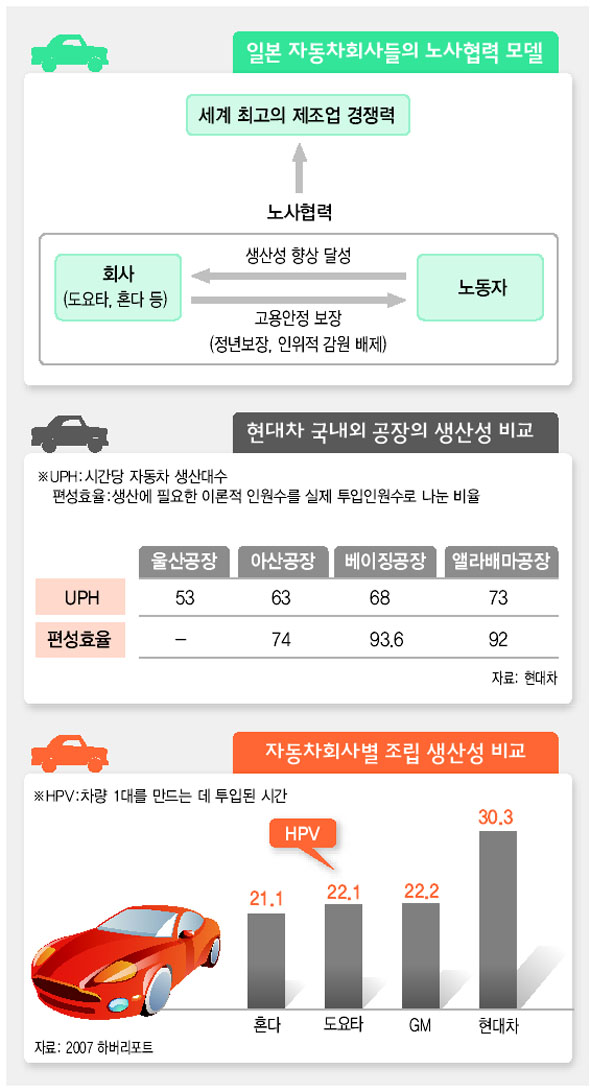

도요타 등 노사 ‘평생고용 보장-생산력 향상’ 윈윈 혁신성과 국외공장 전파…‘노동강도 심화’ 지적도

일본 자동차업계의 일본 내 공장 신·증설은 도요타만이 아니다. 혼다는 2010년 가동을 목표로 요리이공장을 짓고 있다. 연간 20만대 생산규모의 이곳은 혼다가 1인당 생산대수 50% 향상을 목표로 잡고 최신기술과 설비를 총동원해 짓고 있는 차세대공장이다. 혼다는 기존 사이타마공장 대신에 요카이치에 경차전용 신공장도 짓고 있다. 일본차들의 이런 국내 유턴(U-TURN)현상은 현대·기아차와 대비된다. 현대·기아차가 새로 지은 공장은 미국, 중국 등 대부분 국외에 위치한다. 임금도 높고, 땅값도 비싼 일본으로의 생산거점 회귀는 어떻게 가능할까? 그 해답은 일본공장의 경쟁력이 세계 최고라는 데 있다. 한 예로 자동차 한대를 만드는 데 투입된 시간(HPV)이 현대차는 30시간 정도인데 반해 혼다와 도요타는 21~22시간으로 월등히 앞선다. 일본 메이지대학의 오재훤 교수는 “도요타의 일본공장은 최고의 경쟁력으로 글로벌 생산혁신의 허브 역할을 한다”며 “일본공장에서 이뤄진 혁신성과는 국외공장에 전파되어 글로벌 전체의 표준이 된다”고 설명했다. 이 부문 역시 현대·기아차와는 대비된다. 현대·기아차는 국내에 공장을 지으면 오히려 경쟁력이 없다고 말한다. 현대·기아차 자체분석에 따르면 시간당 생산대수(UPH)의 경우 국내 아산공장과 울산공장은 각각 63대와 53대로 미국 앨라배마 공장의 93대와 중국 베이징 공장의 68대에 비해 뒤떨어진다. 일본공장들이 세계 최고의 경쟁력을 보여주는 비결은 뭘까? 혼다의 후쿠이 사장은 “자동차산업은 노사가 하나가 되지 않으면 품질이 좋은 차를 생산할 수 없다”며 노사협력을 중요하게 꼽는다. 현대차 노사위원회 대표를 지낸 박태주 한국노동교육원 교수도 “일본 자동차회사는 노동자에게 종신고용으로 상징되는 고용안정을 보장하고, 노동자는 세계 최고의 생산성을 달성하는 윈윈방식”이라고 설명한다. 후쿠이 사장은 “기업경영이 일시적으로 힘들다고 감원을 하면 사회적 책임을 저버리는 것”이라고 말한다. 도요타의 경우 지난 50여년간 단 한번도 정리해고를 하지 않았다. 한국 자동차업계는 근무형태 전환을 둘러싸고 심한 노사갈등을 겪고 있다. ‘10시간+10시간’의 주야2교대 근무방식을 ‘8시간+9시간’의 주간 연속 2교대제로 바꾸는 큰 틀에는 합의했지만, 근무시간 축소와 상관없이 임금보전을 요구하는 노조와, 생산량 보전 및 생산성 향상을 요구하는 회사 주장이 팽팽히 맞서 있다. 전문가들은 고용안정과 생산성 향상을 맞바꾼 일본의 노사협력 모델은 한국이 나아갈 방향을 제시해 준다고 말한다. 오재훤 교수는 “일본의 경영자들이 노동자를 중시하고 고용안정을 보장하는 만큼 노동자들도 회사발전이 나의 발전이라는 생각으로 정신없이 일한다”며 “하루 8시간 일하는 도요타 노동자가, 10시간 일하는 현대차 노동자보다 훨씬 더 힘들다는 얘기가 왜 나오겠느냐”고 말한다.

도요타의 노동강도에 대해서는 내부에서도 비판을 받을 정도다. 기업중심주의를 내건 도요타 노조가 사실상 어용화되어 노동자 권익을 제대로 보호하지 못한다는 것이다. 이런 노동자들이 모여 2006년 제2노조 격인 전도요타노조를 결성했다. 와카츠키 노조위원장은 “회사가 글로벌 경쟁 심화 등을 내세워 살인적인 노동강도를 강요하고, 매년 막대한 이익을 올리면서도 임금동결이나 소폭 인상만을 하는데 노조는 방관만 하고 있다”고 말했다. 현대·기아차의 경우 노사협력 모델을 회사주도형인 도요타보다는 노사공동주도형인 독일에서 찾아야 한다는 의견도 있다. 주쿄대학의 사루타 교수는 “현대차 노사관계를 보면 노조의 경영참여를 통해 노사협력을 하는 독일 폴크스바겐 모델이 더 현실적”이라고 말했다. |

도쿄·나고야/곽정수 대기업전문기자 jskwak@hani.co.kr

'산업정보 > 자동차' 카테고리의 다른 글

| ‘생산거점 유턴’ 일본차 최고 경쟁력 우뚝 (0) | 2008.11.29 |

|---|---|

| “고객 주문대로” 위기때 빛나는 ‘닛산 생산방식’ (0) | 2008.11.29 |

| 전세계 ‘자동차산업 보호주의’ 급가속 (0) | 2008.11.20 |

| 정책과제 및 발전전략 제시 (0) | 2008.11.19 |

| 산업의 종합 평가 및 중단기 전망 (0) | 2008.11.19 |